Ja, aber das ist ein entscheidender Unterschied. Während die „Kastenform“ die Bauform beschreibt, können nicht alle kastenförmigen Öfen ihre Atmosphäre steuern. Die echte Atmosphärenkontrolle ist ein Merkmal einer spezifischen Unterkategorie – dem Atmosphärenofen –, der sich grundlegend in Design und Zweck von einem Standard-Kastenwiderstandsofen unterscheidet, der nur in Luft arbeitet.

Die Wahl eines Ofens besteht nicht nur darin, eine Zieltemperatur zu erreichen. Die zentrale Entscheidung hängt davon ab, ob Ihr Material der Einwirkung von Luft während des Erhitzens standhält. Ein Standard-Kastenofen ist ein Backofen; ein Atmosphärenofen ist eine versiegelte, kontrollierte Umgebung, die entwickelt wurde, um Oxidation zu verhindern und spezifische Materialreaktionen zu ermöglichen.

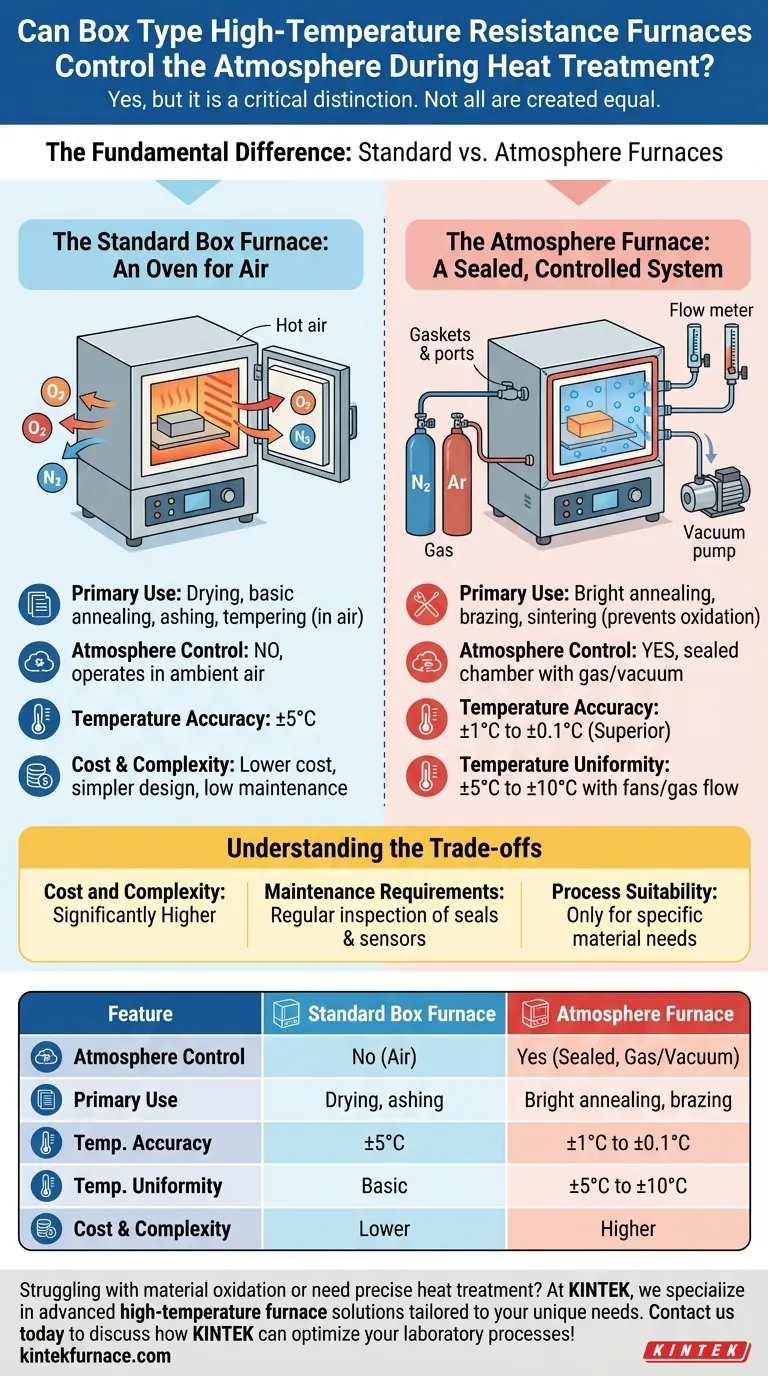

Der grundlegende Unterschied: Standard- vs. Atmosphärenöfen

Das Verständnis des Unterschieds zwischen diesen beiden Ofentypen ist der wichtigste Schritt bei der Auswahl der richtigen Ausrüstung für Ihren Wärmebehandlungsprozess. Sie dienen völlig unterschiedlichen Zwecken.

Der Standard-Kastenofen: Ein Backofen für Luft

Ein Standard-Kastenwiderstandsofen ist auf Einfachheit und Effizienz in einer Umgebung mit Umgebungsluft ausgelegt. Seine Hauptaufgabe ist das Erhitzen eines Werkstücks auf eine bestimmte Temperatur.

Diese Öfen eignen sich ideal für Prozesse wie Trocknen, einfaches Glühen, Veraschen oder Anlassen, bei denen die Wechselwirkung mit Sauerstoff und Stickstoff in der Luft akzeptabel oder erwünscht ist. Ihre Temperaturregelgenauigkeit liegt in der Regel bei ±5°C, was für viele gängige Anwendungen geeignet ist.

Der Atmosphärenofen: Ein versiegeltes, kontrolliertes System

Ein Atmosphärenofen, der oft in Kastenausführung vorliegt, ist ein Spezialgerät. Sein definierendes Merkmal ist eine perfekt abgedichtete Kammer mit Ein- und Auslässen zur Steuerung seiner Innenumgebung.

Dieses Design ermöglicht es Ihnen, die Luft (mittels einer Vakuumpumpe) abzusaugen und ein spezifisches Gas einzuleiten. Sein Zweck ist die Durchführung der Wärmebehandlung unter kontrollierter Atmosphäre, um unerwünschte chemische Reaktionen wie Oxidation und Entkohlung zu verhindern und die Oberfläche und Integrität des Materials zu erhalten.

Hauptmerkmale eines Atmosphärenofens

Atmosphärenöfen bieten ein Maß an Prozesskontrolle, das mit einem Standardofen nicht möglich ist. Ihre Fähigkeiten sind ein direktes Ergebnis ihres speziellen Designs.

Präzise Atmosphärenkontrolle

Die Kernfunktion besteht darin, eine nicht-reaktive Umgebung zu schaffen. Dies wird typischerweise durch die Einleitung eines Schutz- oder Inertgases wie Stickstoff (N2) oder Argon (Ar) erreicht, nachdem die Kammer zunächst von Luft gespült wurde. Dies ist unerlässlich für Blankglühen, Hartlöten und Sintern empfindlicher Metalle.

Überlegene Temperaturgenauigkeit

Da die Prozesse, die eine Atmosphärenkontrolle erfordern, oft empfindlicher sind, werden diese Öfen mit hochpräzisen Temperaturregelsystemen gebaut. Sie können typischerweise eine Genauigkeit von ±1°C bis ±2°C erreichen, wobei fortschrittliche Modelle für anspruchsvolle Anwendungen wie die Halbleiterverarbeitung bis zu ±0,1°C erreichen.

Verbesserte Temperaturgleichmäßigkeit

Neben der Genauigkeit (Erreichen eines Sollwerts) ist die Gleichmäßigkeit (gleichmäßige Temperatur in der gesamten Kammer) entscheidend. Atmosphärenöfen verwenden oft Umwälzventilatoren oder nutzen den Fluss des Prozessgases, um die Wärme gleichmäßiger zu verteilen, typischerweise mit einer Gleichmäßigkeit von ±5°C bis ±10°C, um sicherzustellen, dass das gesamte Werkstück die gleiche thermische Behandlung erhält.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, ist ein Atmosphärenofen nicht immer die richtige Wahl. Seine Spezialisierung bringt klare Kompromisse bei Kosten und Komplexität mit sich.

Kosten und Komplexität

Atmosphärenöfen sind erheblich teurer als Standard-Kastenöfen. Die abgedichtete Kammer, die Gaszufuhrsysteme, die Vakuumpumpen und die fortschrittlichen Sensoren erhöhen alle die anfänglichen Investitions- und Betriebskosten.

Wartungsanforderungen

Die Integrität des Systems hängt von seiner Abdichtung ab. Dichtungen, Ventile und Gasfluss-Sensoren erfordern regelmäßige Inspektion und Wartung, um Lecks zu verhindern und die Reinheit der inneren Atmosphäre zu gewährleisten. Eine beeinträchtigte Abdichtung macht den gesamten Zweck des Ofens zunichte.

Prozess-Eignung

Die Verwendung eines Atmosphärenofens für einen einfachen Prozess, der in Luft durchgeführt werden kann, ist ineffizient. Er bringt unnötige Kosten, Einrichtungszeit und potenzielle Fehlerquellen mit sich. Der Hauptantrieb muss ein tatsächliches materialwissenschaftliches Bedürfnis sein, das Werkstück vor Luft zu schützen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres Materials und Ihres gewünschten Ergebnisses. Ihre Entscheidung sollte auf den spezifischen Anforderungen Ihrer Anwendung basieren.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Erhitzen, Trocknen oder Veraschen in Luft liegt: Ein Standard-Kastenofen ist die kostengünstigste und unkomplizierteste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation, Entkohlung zu verhindern oder eine Blankfläche zu erzielen: Ein kastenförmiger Atmosphärenofen ist unerlässlich, um Ihr Material zu schützen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Materialprozessen wie Halbleiterglühen oder fortschrittlicher Keramik liegt: Sie benötigen einen hochpräzisen Atmosphärenofen mit überlegener Temperaturgenauigkeit und dokumentierter Gleichmäßigkeit.

Letztendlich wird Ihre Wahl durch die Chemie Ihres Prozesses bestimmt; passen Sie die Fähigkeit des Ofens an die spezifischen Bedürfnisse Ihres Materials an.

Zusammenfassungstabelle:

| Merkmal | Standard-Kastenofen | Atmosphärenofen |

|---|---|---|

| Atmosphärenkontrolle | Nein, arbeitet in Luft | Ja, abgedichtet mit Gas/Vakuum |

| Hauptverwendung | Trocknen, Veraschen, einfaches Glühen | Blankglühen, Hartlöten, Sintern |

| Temperaturgenauigkeit | ±5°C | ±1°C bis ±0,1°C |

| Temperaturgleichmäßigkeit | Grundlegend | ±5°C bis ±10°C mit Lüftern |

| Kosten und Komplexität | Geringer | Höher mit Wartung |

Probleme mit Materialoxidation oder Bedarf an präziser Wärmebehandlung? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch die Nutzung exzellenter F&E und interner Fertigung bieten wir eine vielfältige Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit starken tiefen Anpassungsfähigkeiten. Egal, ob Sie in der Forschung, der Halbleiterverarbeitung oder bei fortschrittlicher Keramik tätig sind, unsere Öfen gewährleisten eine überlegene Temperaturkontrolle und Atmosphärensteuerung, um Ihre Materialien zu schützen und die Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Laborprozesse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen