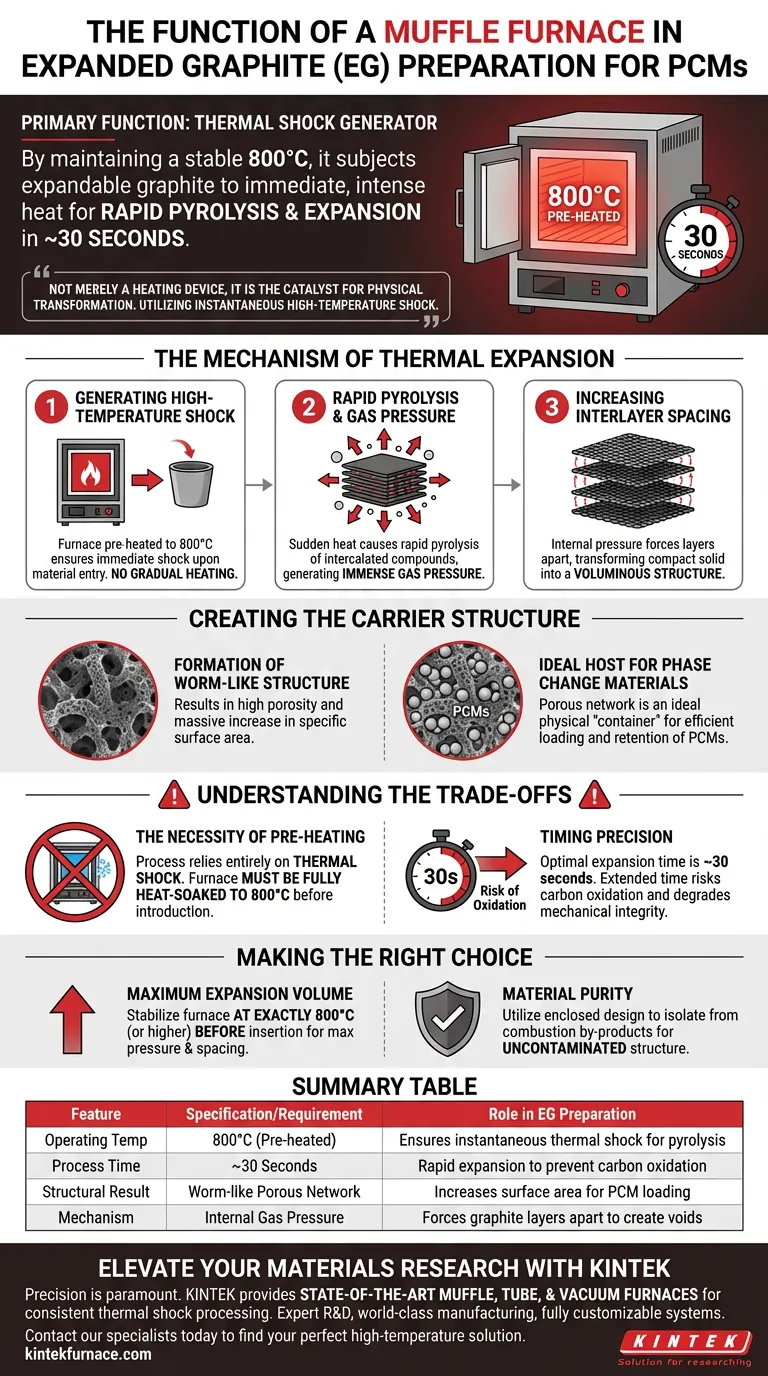

Die Hauptfunktion eines Muffelofens in diesem Zusammenhang ist die Erzeugung eines thermischen Schocks. Durch die Aufrechterhaltung einer stabilen Umgebung bei 800 °C wird expandierbarer Graphit einem sofortigen, intensiven Hitzeschock ausgesetzt, der eine schnelle Pyrolyse und Expansion innerhalb von etwa 30 Sekunden auslöst.

Der Muffelofen ist nicht nur ein Heizgerät; er ist der Katalysator für eine physikalische Transformation. Er nutzt einen sofortigen Hochtemperatur-Schock, um dichte Graphitschichten in eine hochporöse, wurmartige Struktur umzuwandeln, die für die Aufnahme von Phasenwechselmaterialien unerlässlich ist.

Der Mechanismus der Wärmeausdehnung

Die Herstellung von expandiertem Graphit (EG) beruht auf einer spezifischen Abfolge physikalischer Reaktionen, die der Muffelofen ermöglicht.

Erzeugung eines Hochtemperatur-Schocks

Im Gegensatz zu Prozessen, die eine allmähliche Erwärmung erfordern, verlangt die EG-Herstellung eine sofortige Hochtemperaturumgebung. Der Muffelofen wird auf 800 °C vorgeheizt, um sicherzustellen, dass das Material sofort nach dem Eintritt einem thermischen Schock ausgesetzt wird.

Schnelle Pyrolyse und Gasdruck

Diese plötzliche Hitzeeinwirkung führt zur schnellen Pyrolyse der in den Graphit eingeschlossenen Verbindungen. Diese Reaktion erzeugt fast augenblicklich einen enormen Gasdruck zwischen den Graphitschichten.

Erhöhung des Zwischenschichtabstands

Der Innendruck zwingt die Graphitschichten auseinander. Dies vergrößert den Zwischenschichtabstand erheblich und verwandelt das Material von einem kompakten Feststoff in eine voluminöse Struktur.

Erzeugung der Trägerstruktur

Das ultimative Ziel der Verwendung des Muffelofens ist die Konstruktion eines physischen Raums, der andere Substanzen aufnehmen kann.

Bildung einer wurmartigen Struktur

Der Expansionsprozess führt zu einer ausgeprägten wurmartigen porösen Struktur. Diese Architektur zeichnet sich durch hohe Porosität und eine massive Erhöhung der spezifischen Oberfläche im Vergleich zum Rohmaterial aus.

Idealer Träger für Phasenwechselmaterialien

Dieses neu geschaffene poröse Netzwerk dient als idealer physischer "Behälter". Die expandierten Hohlräume ermöglichen die effiziente Beladung und Retention von Phasenwechselmaterialien (PCMs), was das Endziel des Herstellungsprozesses ist.

Verständnis der Kompromisse

Obwohl der Muffelofen effektiv ist, ist das Verständnis seiner Betriebsgrenzen für konsistente Ergebnisse unerlässlich.

Die Notwendigkeit des Vorheizens

Der Prozess beruht vollständig auf thermischem Schock, nicht auf allmählicher Erwärmung. Ein häufiger Fehler ist das Einlegen von Materialien in einen kalten Ofen und das Hochfahren der Temperatur; dies erzeugt nicht den schnellen Gasdruck, der für eine ordnungsgemäße Expansion erforderlich ist. Der Ofen muss vollständig auf 800 °C aufgeheizt sein, bevor das Material eingebracht wird.

Präzision der Zeitmessung

Die primäre Referenz gibt eine Expansionszeit von etwa 30 Sekunden an. Eine längere Verweilzeit über dieses Fenster hinaus bringt abnehmende Erträge und birgt das Risiko der Oxidation der Kohlenstoffstruktur, was die mechanische Integrität des Trägers beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Um eine optimale Herstellung von expandiertem Graphit zu gewährleisten, stimmen Sie die Ofennutzung auf Ihre spezifischen Projektanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Expansionsvolumen liegt: Stellen Sie sicher, dass der Ofen genau auf 800 °C (oder etwas höher) stabilisiert ist, bevor Sie das Material einlegen, um den Druckunterschied und den Zwischenschichtabstand zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie das geschlossene Design des Muffelofens, um den Graphit von Nebenprodukten der Brennstoffverbrennung zu isolieren und sicherzustellen, dass die poröse Struktur für die PCM-Beladung unbelastet bleibt.

Der Muffelofen wandelt thermische Energie in strukturelle Nützlichkeit um und verwandelt Rohgraphit in einen hochentwickelten Schwamm zur Energiespeicherung.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Anforderung | Rolle bei der EG-Herstellung |

|---|---|---|

| Betriebstemperatur | 800 °C (vorgeheizt) | Gewährleistet sofortigen thermischen Schock für Pyrolyse |

| Prozesszeit | ~30 Sekunden | Schnelle Expansion zur Verhinderung von Kohlenstoffoxidation |

| Strukturelles Ergebnis | Wurmartiges poröses Netzwerk | Erhöht die Oberfläche für die PCM-Beladung |

| Mechanismus | Interner Gasdruck | Zwingt Graphitschichten auseinander, um Hohlräume zu schaffen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Herstellung von expandierten Graphitträgern. KINTEK bietet hochmoderne Muffel-, Rohr- und Vakuumöfen, die darauf ausgelegt sind, die stabilen Hochtemperaturumgebungen zu liefern, die für eine konsistente thermische Schockverarbeitung unerlässlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um den einzigartigen Anforderungen Ihres Labors gerecht zu werden. Ob Sie Phasenwechselmaterialien oder fortschrittliche Kohlenstoffstrukturen entwickeln, KINTEK bietet die thermische Zuverlässigkeit, die Sie für Ihren Erfolg benötigen.

Bereit, Ihren thermischen Expansionsprozess zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jin Tang, Cuiping Wang. Thermal Performance Improvement of Composite Phase-Change Storage Material of Octanoic Acid–Tetradecanol by Modified Expanded Graphite. DOI: 10.3390/en17174311

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die wichtigsten Komponenten eines Muffelofens?Wichtige Teile für Hochtemperaturpräzision

- Warum kann ein Muffelofen einen hohen Energieverbrauch aufweisen? Tipps zur Kostensenkung und Effizienzsteigerung

- Welche Rolle spielt die Muffelofen bei der Vorbehandlung von K-Mo-Katalysatorvorläufern? Schlüssel für die thermische Oxidation

- Welche Funktion hat eine Muffelofen beim simulierten Reibungs- und Verschleißtest? Optimieren Sie die Beschichtungen Ihrer Industrowerkzeuge

- Welche spezifischen Aktivierungsbedingungen bietet eine hochpräzise Labor-Muffelofen? Optimierung von Teakholz-Kohlenstoffporen

- Welche Materialeigenschaften können mit einem Muffelofen erzielt werden? Steigerung der Härte, Festigkeit und mehr

- Welche Vorteile bieten programmierbare Steuerungen in einem Muffelofen? Erschließen Sie Präzision und Automatisierung für Ihr Labor

- Wie haben sich moderne Muffelöfen im Vergleich zu älteren Bauweisen verbessert? Entdecken Sie Präzision, Reinheit & Effizienz