Der Muffelofen dient als primäres Gefäß für die Hochtemperatur-oxidative Aktivierung, insbesondere für K-Mo (Kalium-Molybdän)-Katalysatorvorläufer. Er bietet eine stabile Luftumgebung von 550 °C, um Kaliumcarbonat und Ammoniumheptamolybdat zu zersetzen. Diese Wärmebehandlung ist der entscheidende Schritt, der rohe, beladene Komponenten in stabile, oxidierte K-Mo-Spezies umwandelt, die für weitere Aktivierungen bereit sind.

Der Muffelofen fungiert als kontrollierte Oxidationskammer, die Vorläufer reinigt und aktive Metalle auf dem Träger fixiert. Durch die Förderung der thermischen Zersetzung bei 550 °C stellt er die strukturelle und chemische Stabilität her, die für die anschließende Sulfidierung oder Carbonisierung erforderlich ist.

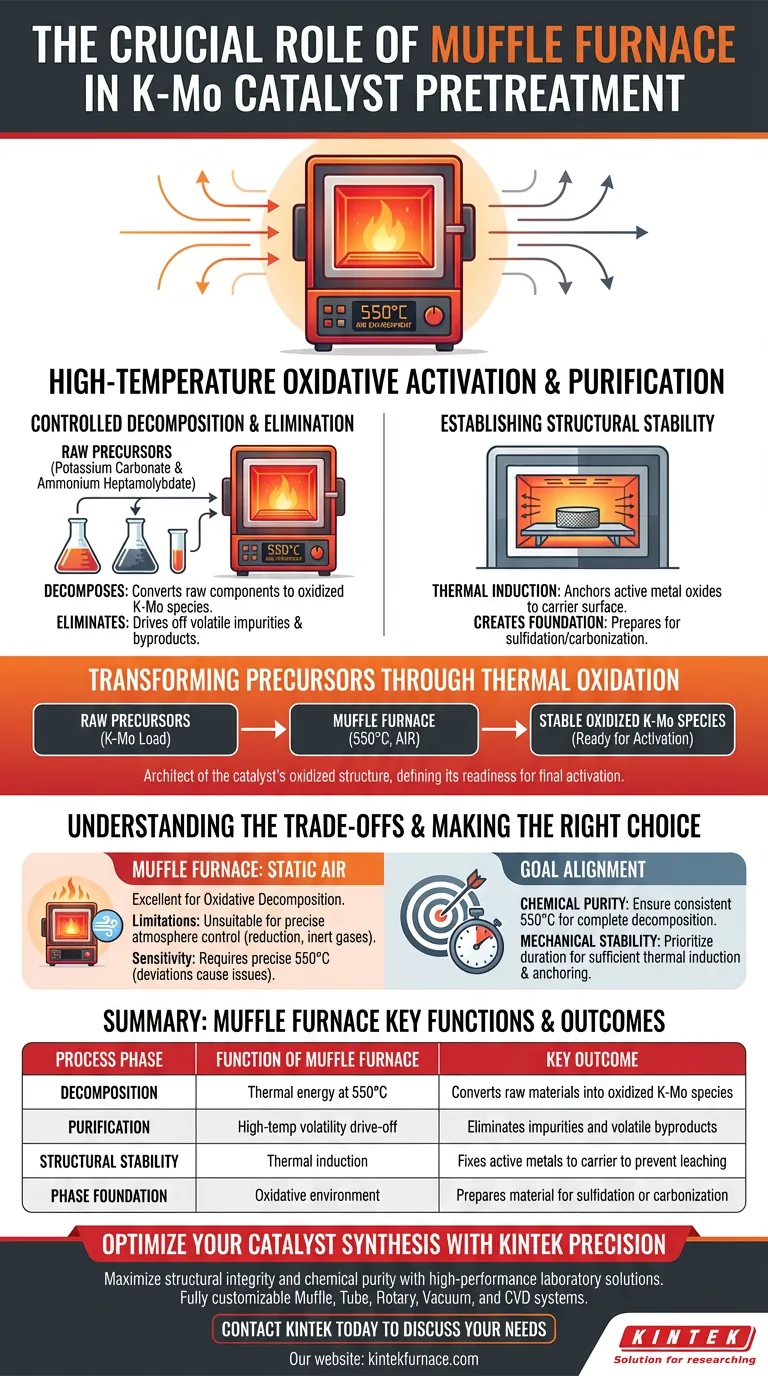

Umwandlung von Vorläufern durch thermische Oxidation

Kontrollierte Zersetzung von Rohmaterialien

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Einleitung der Zersetzung spezifischer Rohmaterialien: Kaliumcarbonat und Ammoniumheptamolybdat.

Bei 550 °C liefert der Ofen die notwendige thermische Energie, um diese Verbindungen aufzubrechen. Dieser Prozess wandelt die Vorläuferladung effektiv in oxidierte K-Mo-Oxide um.

Eliminierung flüchtiger Verunreinigungen

Über die einfache Umwandlung hinaus dient diese Hochtemperaturbehandlung als Reinigungsschritt.

Die Hitze treibt flüchtige Nebenprodukte und Verunreinigungen aus der rohen Vorläufermischung aus. Dies stellt sicher, dass das verbleibende Material nur aus den gewünschten Metalloxiden und dem Trägermaterial besteht.

Herstellung struktureller Stabilität

Induktion von Metall-Träger-Wechselwirkungen

Die vom Muffelofen bereitgestellte Wärme zersetzt nicht nur Chemikalien, sondern verändert auch die physikalische Struktur des Katalysators.

Durch einen Prozess der thermischen Induktion fördert die hohe Temperatur eine starke Wechselwirkung zwischen den aktiven Metalloxiden und der Oberfläche des Trägers. Dieser "Verankerungseffekt" ist entscheidend, um Metallverlust oder Sintern in späteren Phasen zu verhindern.

Schaffung einer stabilen Phasenbasis

Das ultimative Ziel dieser Vorbehandlung ist die Schaffung einer robusten Grundlage für die weitere Verarbeitung.

Durch die Umwandlung der Vorläufer in stabile Oxide bereitet der Muffelofen das Material auf nachfolgende, aggressivere Behandlungen wie Sulfidierung oder Carbonisierung vor. Ohne diese Stabilisierung würde dem Katalysator die notwendige Phasenintegrität fehlen, um in Reaktionsumgebungen effektiv zu arbeiten.

Abwägungen verstehen

Atmosphärenbeschränkungen

Es ist entscheidend zu erkennen, dass ein Standard-Muffelofen typischerweise mit einer statischen Luftatmosphäre betrieben wird.

Während er für die oxidative Zersetzung (Umwandlung von Vorläufern in Oxide) hervorragend geeignet ist, ist er im Allgemeinen für Prozesse ungeeignet, die eine präzise Atmosphärenkontrolle erfordern, wie z. B. Reduktion oder die Einführung von Inertgasen. Für diese spezifischen Syntheserouten wäre ein Rohröfen das erforderliche Gerät.

Empfindlichkeit gegenüber Temperaturpräzision

Das spezifische Ziel von 550 °C ist nicht willkürlich; es ist die thermische Schwelle, die für K-Mo-Vorläufer erforderlich ist.

Signifikante Abweichungen von dieser Temperatur können zu Problemen führen. Zu niedrige Temperaturen können zu einer unvollständigen Zersetzung der Carbonate führen, während übermäßige Hitze die Trägerstruktur beschädigen oder ein unerwünschtes Sintern der Metalloxide verursachen könnte.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer K-Mo-Katalysatorherstellung zu maximieren, stimmen Sie Ihre Ofenoperationen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen eine konstante Temperatur von 550 °C hält, um die vollständige Zersetzung von Ammonium- und Carbonatresten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Priorisieren Sie die Dauer der Wärmebehandlung, um eine ausreichende Zeit für die thermische Induktion zu ermöglichen, um die Metalloxide auf der Trägeroberfläche zu fixieren.

Der Muffelofen ist nicht nur ein Heizgerät; er ist der Architekt der oxidierten Struktur des Katalysators und bestimmt seine Bereitschaft für die endgültige Aktivierung.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Muffelofens | Wichtigstes Ergebnis |

|---|---|---|

| Zersetzung | Thermische Energie bei 550 °C | Wandelt Rohmaterialien in oxidierte K-Mo-Spezies um |

| Reinigung | Hochtemperatur-Flüchtigkeitsaustreibung | Eliminiert Verunreinigungen und flüchtige Nebenprodukte |

| Strukturelle Stabilität | Thermische Induktion | Fixiert aktive Metalle auf dem Träger, um Verlust zu verhindern |

| Phasenfundament | Oxidierende Umgebung | Bereitet Material für Sulfidierung oder Carbonisierung vor |

Optimieren Sie Ihre Katalysatorsynthese mit KINTEK Precision

Maximieren Sie die strukturelle Integrität und chemische Reinheit Ihrer K-Mo-Katalysatoren mit den Hochleistungs-Laborlösungen von KINTEK. Unterstützt durch F&E und Fertigung durch Experten, bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen thermischen Schwellenwerte und Atmosphärenanforderungen zu erfüllen.

Ob Sie stabile oxidative Umgebungen oder präzise Atmosphärenkontrolle für die Reduktion benötigen, unsere Öfen gewährleisten eine konsistente thermische Induktion für Ihre fortschrittliche Materialforschung. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laborofenbedürfnisse zu besprechen und die Effizienz Ihrer Katalysatorvorbereitung zu steigern.

Visuelle Anleitung

Referenzen

- Hao Wang, Yongming Luo. The Influence of Sulfurization and Carbonization on Mo-Based Catalysts for CH3SH Synthesis. DOI: 10.3390/catal14030190

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die wichtigsten strukturellen Komponenten einer Muffelofen? Entdecken Sie das technische System für kontaminationsfreies Erhitzen

- Wie hoch ist die Temperaturgrenze eines Muffelofens? Finden Sie den richtigen Bereich für Ihr Labor

- Welche Temperaturaspekte sind bei Muffelöfen wichtig? Leistung und Langlebigkeit optimieren

- Welche Schritte sind vor der Benutzung eines Muffelofens für die Einrichtung erforderlich? Sorgen Sie für Sicherheit und Genauigkeit in Ihrem Labor

- Warum ist die Qualität der Isolierung bei Muffelöfen wichtig? Steigern Sie Effizienz und Sicherheit in Ihrem Labor

- Was sind die Hochtemperaturfähigkeiten eines Muffelofens? Schalten Sie präzises Heizen für Ihr Labor frei

- Was ist der Zweck eines Laborofens mit Luftkammer? Meisterung der Umwandlung von anorganischem Glas und Keramik

- Welche Branchen profitieren von der Verwendung von Muffelöfen? Wesentliche Anwendungen in 8 Schlüsselbereichen