In einem Muffelofen ist die Qualität der Isolierung der wichtigste Faktor, der seine Energieeffizienz, Geschwindigkeit der Aufheizung und Betriebssicherheit bestimmt. Hochwertige Isolierung, typischerweise aus hochreinen Keramikfasern, reduziert Energieverschwendung direkt, indem sie verhindert, dass Wärme entweicht, und hält das Äußere des Ofens kühl, wodurch sowohl Benutzer als auch die Laborumgebung geschützt werden.

Der Wert eines Muffelofens wird nicht durch seine maximale Temperatur definiert, sondern durch seine Fähigkeit, diese Temperatur effizient und sicher aufrechtzuerhalten. Die Isolierung ist die Kernkomponente, die diese Leistung bestimmt und alles von Ihrer Stromrechnung bis zur Sicherheit Ihres Laborpersonals direkt beeinflusst.

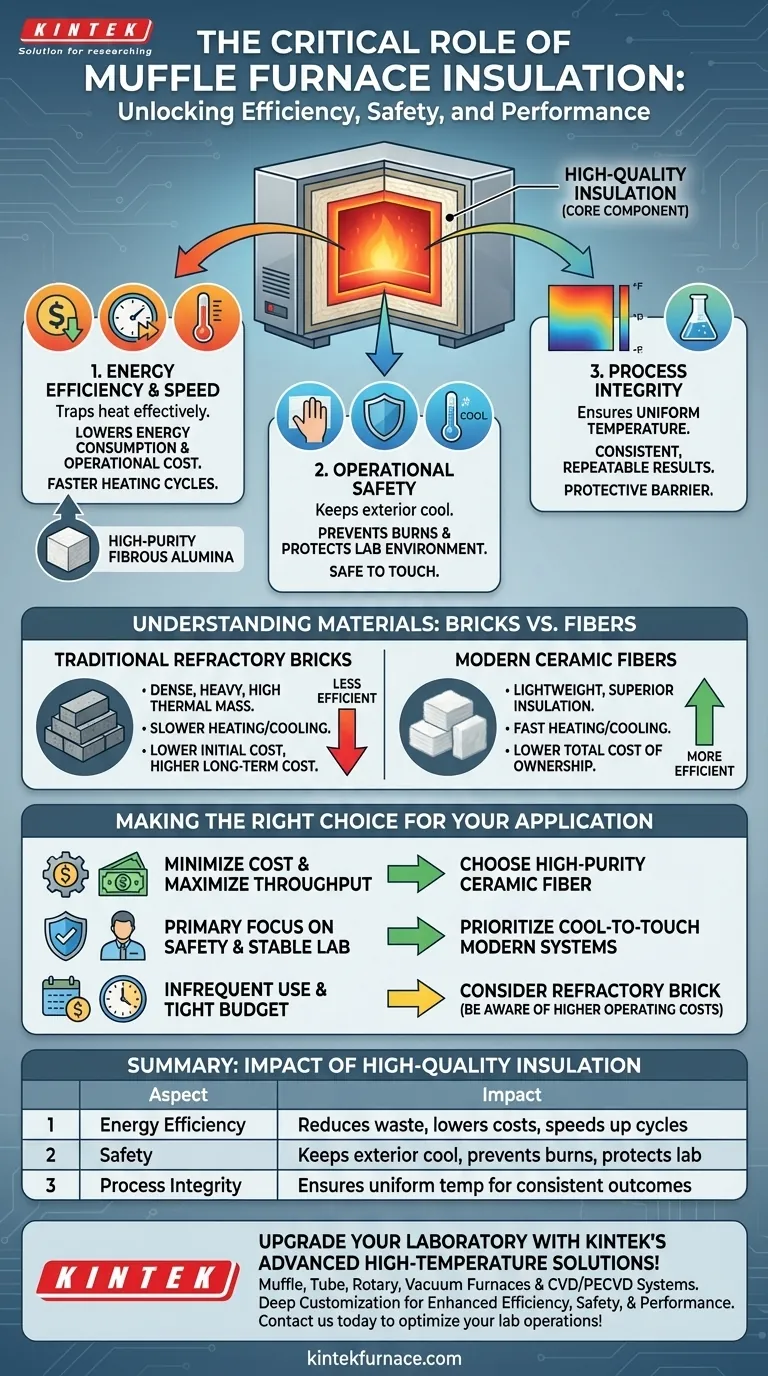

Die drei Säulen der Isolationsleistung

Die Qualität der Ofenisolierung hat einen direkten und messbaren Einfluss auf drei kritische Bereiche: Betriebskosten, Benutzersicherheit und die Integrität des Heizprozesses selbst.

Maximierung der Energieeffizienz und Geschwindigkeit

Hochreine faserige Aluminiumoxid-Isolierung ist als außergewöhnliche thermische Barriere konzipiert. Durch das effektive Einschließen der Wärme in der Hauptkammer reduziert sie dramatisch die Energiemenge, die erforderlich ist, um eine Zieltemperatur sowohl zu erreichen als auch beizubehalten.

Diese Effizienz führt zu zwei Hauptvorteilen. Erstens senkt sie den Energieverbrauch, was über die gesamte Lebensdauer des Ofens zu erheblichen Kosteneinsparungen führt. Zweitens erhöht sie die Aufheizgeschwindigkeit, da weniger thermische Energie an die Umgebungsluft verloren geht, was schnellere Prozesszyklen ermöglicht.

Gewährleistung der Betriebssicherheit

Die vielleicht wichtigste Funktion der Isolierung besteht darin, zu verhindern, dass die äußere Stahlhülle des Ofens gefährlich heiß wird. Ein Ofen, der intern bei 1000 °C arbeitet, sollte außen sicher berührbar bleiben.

Schlechte Isolierung führt zu einer übermäßig heißen Außenseite, was ein erhebliches Verbrennungsrisiko für Bediener darstellt. Sie strahlt außerdem erhebliche Wärme in das Labor ab, erhöht die Umgebungstemperatur und kann empfindliche Geräte oder Materialien in der Nähe beschädigen. Moderne Konstruktionen kombinieren hochwertige Isolierung mit einer doppellagigen Stahlstruktur und Kühlventilatoren, um eine sichere Außentemperatur zu gewährleisten.

Gewährleistung der Prozessintegrität

Eine effektive Isolierung gewährleistet, dass im gesamten Brennraum eine gleichmäßige Temperatur aufrechterhalten wird. Dies ist entscheidend für konsistente, reproduzierbare Ergebnisse, da es heiße und kalte Stellen eliminiert, die die Probe beeinträchtigen könnten.

Zusätzlich dient die feuerfeste Keramikisolierung bei einigen Bauformen als Schutzbarriere oder „Muffel“, die die Heizelemente von korrosiven Dämpfen und Gasen isoliert, die während des Erhitzens von den Proben freigesetzt werden.

Verständnis der Materialien: Steine vs. Fasern

Muffelöfen verwenden hauptsächlich eine von zwei Arten von Isoliermaterialien, die ihre Leistungseigenschaften größtenteils bestimmen.

Traditionelle feuerfeste Steine

Feuerfeste Steine sind ein dichtes, schweres und langlebiges Isoliermaterial. Obwohl sie hohe Temperaturen effektiv zurückhalten, stellen sie eine ältere Form der Ofentechnologie dar. Ihre hohe thermische Masse bedeutet, dass sie eine erhebliche Wärmemenge absorbieren, was sie weniger energieeffizient und langsamer im Aufheizen und Abkühlen macht.

Moderne Keramikfasern

Moderne Hochleistungsöfen verwenden eine Isolierung aus hochreinem faserigem Aluminiumoxid. Dieses leichte Material besitzt überlegene Isoliereigenschaften, was bedeutet, dass es Wärme weitaus effektiver als Steine am Entweichen hindert. Dies ist das Schlüsselmaterial hinter Öfen, die sich durch hohe Energieeffizienz, schnelle Aufheizraten und kühle Außenflächen auszeichnen.

Die Abwägungen verstehen

Die Wahl zwischen Isolationsarten beinhaltet das Abwägen der Anschaffungskosten gegenüber der langfristigen Leistung und den betrieblichen Anforderungen.

Kosten vs. Lebenszeitwert

Ein Ofen, der mit traditionellen feuerfesten Steinen gebaut ist, hat oft einen niedrigeren Anschaffungspreis. Ein Ofen mit moderner Keramikfaserisolierung wird jedoch aufgrund erheblicher Energieeinsparungen und erhöhter Durchsatzleistung durch schnellere Heizzyklen fast immer niedrigere Gesamtbetriebskosten aufweisen.

Thermische Masse und Arbeitsablauf

Die hohe thermische Masse von feuerfesten Steinen bedeutet, dass ein mit Steinen ausgekleideter Ofen viel länger zum Abkühlen benötigt. In einem geschäftigen Labor, das häufigen Zugriff auf Proben erfordert, bietet ein leichter Keramikfaserofen mit seinen schnelleren Heiz- und Kühlzyklen einen erheblichen Workflow-Vorteil.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Ofens sollte von Ihren spezifischen betrieblichen Prioritäten und Ihrem Budget geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und der Maximierung des Durchsatzes liegt: Wählen Sie einen Ofen mit hochreiner Keramikfaserisolierung wegen seiner überlegenen Energieeffizienz und schnellen Aufheizraten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und einer stabilen Laborumgebung liegt: Priorisieren Sie Öfen mit modernen Keramikfaserisolationssystemen, die explizit für eine außen kühl bleibende Oberfläche ausgelegt sind.

- Wenn Ihre Arbeit einen seltenen Einsatz bei knappem Budget beinhaltet: Ein traditioneller feuerfester Steinofen kann ein gangbarer Einstieg sein, aber seien Sie auf seinen höheren Energieverbrauch und seine langsamere Leistung vorbereitet.

Letztendlich verwandelt das Verständnis der Rolle der Isolierung Ihre Entscheidung von einem einfachen Kauf in eine strategische Investition in die Effizienz und Sicherheit Ihres Labors.

Zusammenfassungstabelle:

| Aspekt | Auswirkung hochwertiger Isolierung |

|---|---|

| Energieeffizienz | Reduziert Energieverschwendung, senkt Betriebskosten und beschleunigt Heizzyklen |

| Sicherheit | Hält die Außenseite kühl, verhindert Verbrennungen und schützt die Laborumgebung |

| Prozessintegrität | Gewährleistet eine gleichmäßige Temperatur für konsistente, reproduzierbare experimentelle Ergebnisse |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E-Leistungen und der hausinternen Fertigung bieten wir Muffel-, Rohrofen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Effizienz, Sicherheit und Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborabläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten