Kurz gesagt, ein Muffelofen wird verwendet, um spezifische Materialeigenschaften zu erzielen, indem er eine präzise thermische Behandlung ermöglicht. Zu diesen Eigenschaften gehören verbesserte Härte, Festigkeit, Korrosionsbeständigkeit und Duktilität sowie eine erhöhte Dichte und elektrische Leitfähigkeit, indem die innere Mikrostruktur eines Materials grundlegend verändert wird.

Ein Muffelofen erzielt diese Ergebnisse nicht durch direkte Einwirkung, sondern durch die Schaffung einer hochkontrollierten Umgebung. Es ist die präzise Steuerung von Temperatur und Atmosphäre, die metallurgische Prozesse wie das Glühen oder Sintern ermöglicht, welche die endgültigen Materialeigenschaften wirklich verändern.

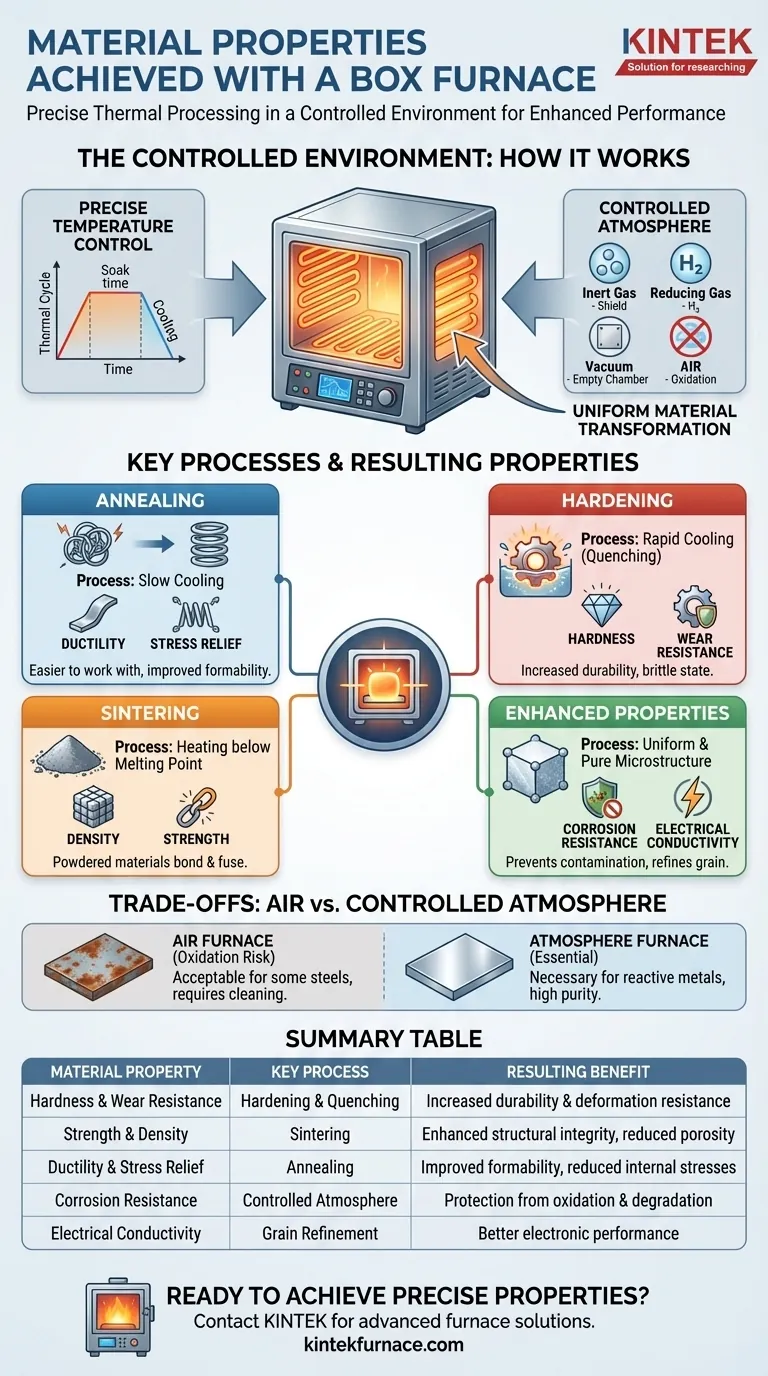

Wie ein Muffelofen Materialeigenschaften verändert

Ein Muffelofen fungiert als kontrollierte Umgebung, in der Wärme und Atmosphäre die primären Werkzeuge für die Materialumwandlung sind. Die endgültigen Eigenschaften eines Bauteils sind ein direktes Ergebnis der Steuerung dieser beiden Variablen.

Das Prinzip einer kontrollierten Atmosphäre

Das wichtigste Merkmal eines fortschrittlichen Muffelofens ist seine Fähigkeit, die gasförmige Umgebung zu kontrollieren. Das Erhitzen von Metallen in offener Luft führt zu Oxidation (Zunderbildung), was die Oberflächengüte und die strukturelle Integrität beeinträchtigen kann.

Die Atmosphärenkontrolle verhindert dies. Die Verwendung von Inertgasen wie Stickstoff oder Argon verdrängt Sauerstoff und schützt das Material. Die Verwendung von reduzierenden Gasen wie Wasserstoff kann Oberflächenoxide aktiv entfernen. Eine Vakuum-Umgebung entfernt alle reaktiven Gase vollständig.

Die Rolle der präzisen Temperaturregelung

Moderne Muffelöfen verwenden programmierbare Steuerungen und gleichmäßige Heizzonen. Diese Präzision bezieht sich nicht nur auf das Erreichen einer Zieltemperatur, sondern auf die Steuerung des gesamten thermischen Zyklus – der Aufheizrate, der Verweildauer bei Temperatur (Haltezeit) und der Abkühlrate.

Diese Steuerung stellt sicher, dass das gesamte Teil die beabsichtigte Umwandlung gleichmäßig durchläuft, was zu konsistenten und vorhersagbaren Materialeigenschaften führt.

Wichtige Prozesse und ihre resultierenden Eigenschaften

Verschiedene thermische Prozesse, die im Ofen durchgeführt werden, liefern unterschiedliche Ergebnisse. Der von Ihnen gewählte Prozess hängt vollständig von dem gewünschten Ergebnis für das Material ab.

Glühen zur Spannungsentlastung und Duktilität

Beim Glühen wird ein Material erhitzt und anschließend langsam abgekühlt. Dieser Prozess baut innere Spannungen ab, verfeinert die Kornstruktur und erhöht die Duktilität (die Fähigkeit, sich ohne Bruch zu verformen), wodurch das Material weicher und einfacher zu bearbeiten wird.

Härten für Festigkeit und Verschleißfestigkeit

Wärmebehandlungen zum Härten beinhalten typischerweise das Erhitzen eines Metalls auf eine bestimmte Temperatur und das anschließende schnelle Abkühlen (ein Prozess, der als Abschrecken bezeichnet wird). Dies fixiert die Kristallstruktur des Materials in einem sehr harten, spröden Zustand und erhöht seine Härte sowie Verschleißfestigkeit dramatisch.

Sintern für Dichte und Festigkeit

Das Sintern ist ein Prozess, der für Pulvermaterialien (Metalle oder Keramiken) verwendet wird. Der Ofen erhitzt das verdichtete Pulver auf eine Temperatur unterhalb seines Schmelzpunkts, wodurch die Partikel miteinander verbunden und verschmolzen werden. Dies erhöht die Dichte und Festigkeit des Materials erheblich.

Verbesserung anderer Schlüsseleigenschaften

Durch die Schaffung einer gleichmäßigen, spannungsfreien und reinen Mikrostruktur können kontrollierte Wärmebehandlungen auch andere Eigenschaften verbessern. Die Verhinderung von Kontamination verbessert die Korrosionsbeständigkeit, und eine verfeinerte Kornstruktur kann die elektrische Leitfähigkeit verbessern.

Die Abwägungen verstehen: Atmosphäre vs. Luft

Die wichtigste Entscheidung ist, ob ein einfacher Luftofen ausreicht oder ob eine kontrollierte Atmosphäre erforderlich ist. Diese Wahl hat erhebliche Auswirkungen auf Kosten, Komplexität und die endgültige Materialqualität.

Das Risiko der Oxidation in Luft

Für viele gängige Stähle und nicht-kritische Anwendungen ist das Erhitzen in einem Standardofen mit Luftatmosphäre akzeptabel. Dies erzeugt jedoch immer eine Oxidschicht auf der Oberfläche, die später möglicherweise entfernt werden muss.

Die Notwendigkeit der Atmosphärenkontrolle

Für reaktive Metalle (wie Titan), Hochreine Anwendungen oder Prozesse, bei denen die Oberflächengüte entscheidend ist (wie Hartlöten), ist ein Atmosphärenofen unerlässlich. Die kontrollierte Umgebung ist notwendig, um unerwünschte chemische Reaktionen zu verhindern, welche die Materialeigenschaften verschlechtern würden.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zuerst Ihr Endziel definieren. Der Ofen ist das Werkzeug, aber der Prozess liefert das Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem Härten einfacher Stähle liegt: Ein einfacher Muffelofen mit kontrollierter Heiz- und Abschreckfähigkeit kann ausreichen.

- Wenn Ihr Hauptaugenmerk auf hoher Duktilität oder der Verhinderung von Oberflächenoxidation liegt: Sie benötigen einen Atmosphärenofen, der in der Lage ist, während eines Glühzyklus inerte oder reduzierende Gase zu verwenden.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Dichte und Festigkeit von Pulvermaterialien liegt: Ein Sinterprozess in einem Vakuum- oder Atmosphärenofen ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen für strukturelle Gleichmäßigkeit liegt: Ein präzise gesteuerter Glühzyklus ist der wesentliche Prozess für Ihr Material.

Letztendlich geht es bei der Auswahl des richtigen Muffelofens und Prozesses darum, Ihren gewünschten Endzustand zu definieren und die kontrollierte Umgebung zu verstehen, die zu dessen Erreichung erforderlich ist.

Zusammenfassungstabelle:

| Materialeigenschaft | Schlüsselprozess | Resultierender Vorteil |

|---|---|---|

| Härte & Verschleißfestigkeit | Härten & Abschrecken | Erhöhte Haltbarkeit und Verformungsbeständigkeit |

| Festigkeit & Dichte | Sintern | Verbesserte strukturelle Integrität und reduzierte Porosität |

| Duktilität & Spannungsentlastung | Glühen | Verbesserte Formbarkeit und reduzierte innere Spannungen |

| Korrosionsbeständigkeit | Kontrollierte Atmosphäre | Schutz vor Oxidation und chemischem Abbau |

| Elektrische Leitfähigkeit | Kornfeinung | Bessere Leistung in elektronischen Anwendungen |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen? KINTEK nutzt hervorragende F&E- und Inhouse-Fertigungskompetenzen und bietet Laboren weltweit fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung