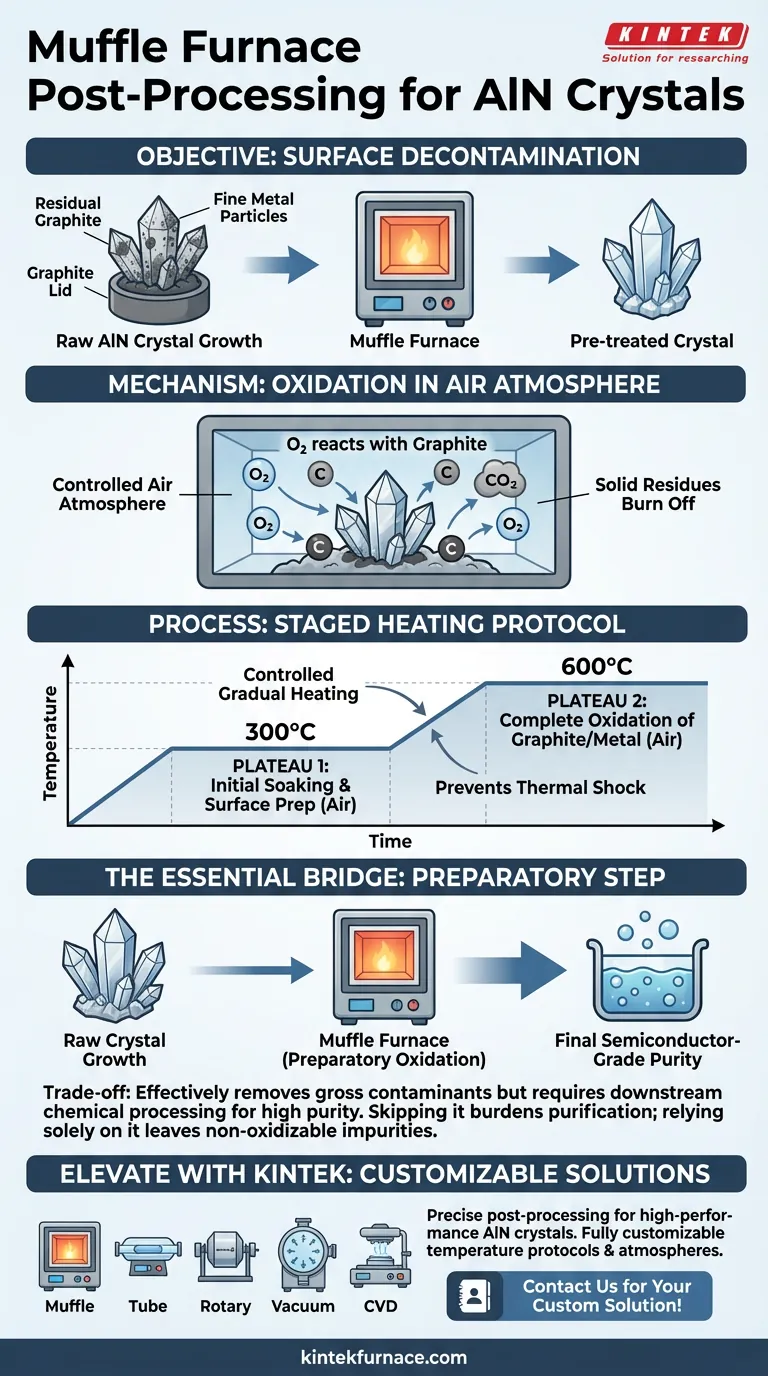

Die Nachbearbeitung von Aluminiumnitrid (AlN)-Kristallen nutzt einen Muffelofen, um unmittelbar nach dem Wachstumszyklus einen kritischen thermischen Reinigungsschritt durchzuführen. Indem die Kristalle – noch in ihrem Graphitdeckel eingeschlossen – einer gestuften Erwärmung in einer Luftatmosphäre ausgesetzt werden, oxidiert und entfernt der Ofen Oberflächenverunreinigungen wie restlichen Graphit und feine Metallpartikel.

Kernbotschaft Der Muffelofen dient als vorbereitende Oxidationsstufe, die eine Luftatmosphäre und spezifische Temperaturplateaus (300°C und 600°C) nutzt, um feste Rückstände abzutragen und sicherzustellen, dass die Kristalle für die anschließende chemische Reinigung sauber genug sind.

Ziel: Entfernung von Rückständen nach dem Wachstum

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Oberflächen-Dekontamination.

Gezielte Bekämpfung spezifischer Verunreinigungen

Nach der Wachstumsphase sind AlN-Kristalle noch nicht sofort einsatzbereit. Sie sind oft mit restlichen Graphitpartikeln und feinen Metallrückständen bedeckt.

Diese Verunreinigungen stammen in der Regel aus der Wachstumsumgebung, insbesondere aus dem Graphitdeckel und dem während des Prozesses verwendeten Behälter.

Der Mechanismus der Oxidation

Der Ofen arbeitet mit einer Luftatmosphäre. Dies ist eine funktionale Anforderung, nicht nur eine passive Umgebung.

Der Sauerstoff in der Luft reagiert bei hohen Temperaturen mit den kohlenstoffbasierten Graphitrückständen. Dies bewirkt, dass der Graphit oxidiert (verbrennt) und sich effektiv von der Kristalloberfläche löst.

Der Prozess: Gestuftes Erwärmungsprotokoll

Die effektive Reinigung von AlN-Kristallen erfordert ein kontrolliertes thermisches Profil anstelle eines einzelnen Hitzestoßes.

Nutzung von Temperaturplateaus

Der Prozess verwendet gestufte Erwärmung. Die primäre Referenz hebt zwei spezifische Temperaturkontrollpunkte hervor: 300°C und 600°C.

Thermische Haltezeit

Durch das Halten der Kristalle bei diesen spezifischen Temperaturen stellt der Ofen die vollständige Oxidation verschiedener Rückstandstypen sicher, ohne die Kristalle thermisch zu schocken.

Dieser gestufte Ansatz eliminiert Verunreinigungen schrittweise und bereitet die Oberfläche für die nächste Phase des Arbeitsablaufs vor.

Verständnis der Kompromisse

Obwohl der Muffelofen unerlässlich ist, ist es wichtig, die Grenzen dieses spezifischen Schritts zu erkennen.

Thermische Behandlung ist keine vollständige Reinigung

Der Muffelofen ist ein vorbereitendes Werkzeug, keine endgültige Lösung.

Obwohl er grobe Oberflächenverunreinigungen durch Oxidation effektiv entfernt, erreicht er allein keine Halbleiterqualität. Er ist dazu bestimmt, die nachgeschalteten Prozesse zu unterstützen, nicht zu ersetzen.

Abhängigkeit von der chemischen Behandlung

Die Wärmebehandlung bereitet die Kristalle auf anschließende chemische Reinigungsschritte vor.

Das Überspringen des Muffelofenschritts würde die chemische Reinigungsstufe wahrscheinlich mit übermäßigen festen Rückständen belasten, was ihre Effizienz verringern könnte. Umgekehrt würden allein auf den Ofen angewiesen nicht oxidierbare Verunreinigungen zurückbleiben.

Die richtige Wahl für Ihr Ziel treffen

Um die Ausbeute und Qualität Ihrer AlN-Kristalle zu maximieren, sollten Sie überlegen, wie dieser thermische Schritt in Ihre gesamte Verarbeitungslinie passt.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Stellen Sie sicher, dass Ihr Ofen für die gestufte Erwärmung bei 300°C und 600°C programmiert ist, um die Oxidation von Graphitrückständen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Kristallreinheit liegt: Betrachten Sie den Ofen als einen Vorbehandlungsschritt, der zwingend erforderlich ist, um die Wirksamkeit Ihrer endgültigen chemischen Reinigungsbäder zu gewährleisten.

Der Muffelofen fungiert als unverzichtbare Brücke zwischen dem rohen Kristallwachstum und der hochreinen chemischen Endbearbeitung.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Zweck | Atmosphäre |

|---|---|---|---|

| Erstes Plateau | 300°C | Erste thermische Haltezeit und Oberflächenvorbereitung | Luft |

| Zweites Plateau | 600°C | Vollständige Oxidation von restlichem Graphit und Metallpartikeln | Luft |

| Letzter Schritt | Variabel | Übergang zur chemischen Reinigung für Halbleiterreinheit | N/A |

Verbessern Sie Ihre Kristallreinheit mit KINTEK

Präzise Nachbearbeitung ist entscheidend für Hochleistungs-Aluminiumnitrid-Kristalle. Mit fundierter F&E und Fertigung bietet KINTEK hochleistungsfähige Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Temperaturprotokolle und Atmosphärenanforderungen zu erfüllen.

Ob Sie gestufte Erwärmung zur Oxidation oder fortschrittliche Vakuumumgebungen für die Materialsynthese benötigen, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität, die Ihre Forschung erfordert.

Bereit, Ihren Nachwachstums-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie schneidet Spark Plasma Sintering (SPS) im Vergleich zum traditionellen Muffelofen-Sintern ab? Erzielung von feinkörnigen Keramiken

- Was sind die Hauptanwendungen eines Muffelofens? Essentiell für reine Wärmebehandlung und Analyse

- Warum wird ein Kammerwiderstandsofen für die Kalzinierung von Au-modifiziertem ZnO benötigt? Gewährleistung einer präzisen strukturellen Integrität

- Wie wähle ich einen Muffelofen aus? Ein Leitfaden zur Abstimmung des richtigen Ofens auf Ihren Prozess

- Welche gängigen Transportmethoden werden in Muffelöfen verwendet? Wählen Sie das richtige System für Ihr Labor

- Welche Funktion erfüllt eine Muffelkammer bei der Luftkalzinierung von ZnO-Co3O4? Optimieren Sie Ihre Nanokomposite

- Welche Sicherheitsmerkmale sind bei Muffelöfen verbessert? Entdecken Sie erweiterten Schutz für Ihr Labor

- Welche Bedingungen bietet eine Muffelofen für Kohlepapierelektroden? Optimieren Sie die Oberflächenchemie Ihrer Elektrode