Ein Muffelofen bietet eine gleichmäßige, Hochtemperaturumgebung, die speziell darauf ausgelegt ist, eine kontrollierte Oxidation in einer Luftatmosphäre zu ermöglichen. Für Kohlepapierelektroden beinhaltet dies typischerweise die Aufrechterhaltung einer stabilen Temperatur um 500 Grad Celsius, während eine präzise Regelung der Heizraten und Haltezeiten geboten wird, um die Oberflächenchemie zu verändern, ohne das Material zu zerstören.

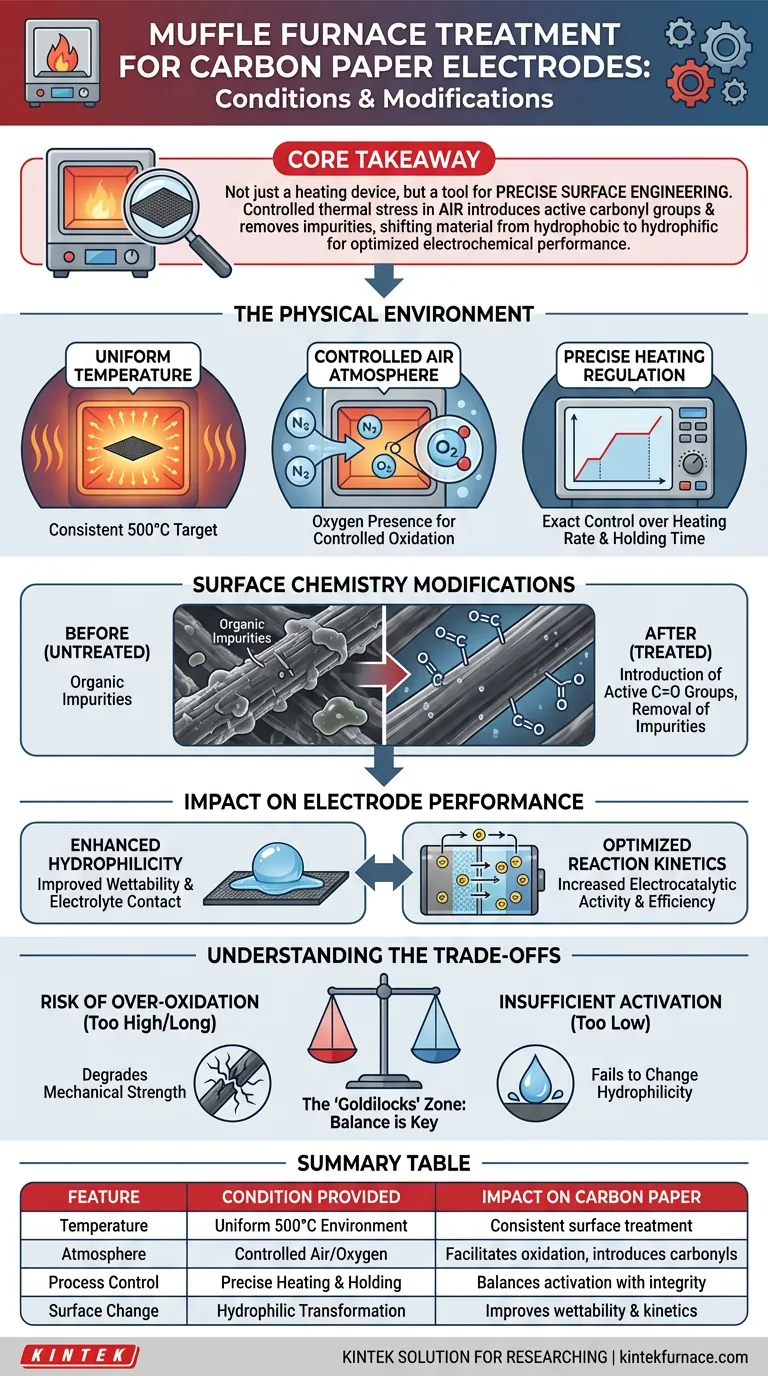

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Werkzeug für präzises Surface Engineering. Durch die kontrollierte thermische Belastung von Kohlepapier an Luft werden aktive Carbonylgruppen eingeführt und Verunreinigungen entfernt, wodurch das Material grundlegend von hydrophob zu hydrophil umgewandelt wird, um die elektrochemische Leistung zu optimieren.

Die physikalische Umgebung

Um zu verstehen, wie ein Muffelofen Kohlepapier modifiziert, muss man die spezifischen Umgebungsbedingungen betrachten, die er schafft.

Gleichmäßige Temperaturverteilung

Der Ofen erzeugt ein sehr gleichmäßiges Temperaturfeld, das typischerweise auf 500 Grad Celsius abzielt. Diese Gleichmäßigkeit stellt sicher, dass die gesamte Oberfläche des Kohlepapiers gleichmäßig behandelt wird, was ungleichmäßige Modifikationen verhindert, die zu inkonsistenten Batterieleistungen führen könnten.

Kontrollierte Luftatmosphäre

Im Gegensatz zu Öfen mit Inertgasatmosphäre nutzt der Muffelofen während dieses Prozesses eine Luftatmosphäre. Die Anwesenheit von Sauerstoff ist eine funktionale Anforderung, kein Nebenprodukt, da er notwendig ist, um die spezifischen chemischen Reaktionen für die Oberflächenaktivierung zu induzieren.

Präzise Heizungsregelung

Die Ausrüstung ermöglicht eine exakte Kontrolle über die Aufheizrate und die Haltezeit. Ob langsam hochgefahren oder eine konstante Temperatur gehalten wird, diese Parameter bestimmen die Tiefe und das Ausmaß der Oberflächenmodifikation.

Modifikationen der Oberflächenchemie

Die vom Muffelofen bereitgestellte thermische Umgebung treibt spezifische molekulare Veränderungen auf den Kohlefasern an.

Einführung aktiver funktioneller Gruppen

Die Kombination aus hoher Hitze und Sauerstoff induziert eine kontrollierte Oxidation auf den Oberflächen der Kohlefasern. Dieser Prozess führt sauerstoffhaltige funktionelle Gruppen ein, insbesondere Carbonylgruppen (C=O), die für die chemische Reaktivität entscheidend sind.

Entfernung organischer Verunreinigungen

Die hohe Betriebstemperatur verbrennt effektiv restliche organische Verunreinigungen auf der Faseroberfläche. Dieser Reinigungsprozess legt die rohe Kohlenstoffstruktur frei und stellt sicher, dass nachfolgende chemische Reaktionen nicht durch Verunreinigungen behindert werden.

Auswirkungen auf die Elektrodenleistung

Die durch den Ofen induzierten physikalischen und chemischen Veränderungen übersetzen sich direkt in verbesserte funktionelle Eigenschaften der Elektrode.

Verbesserte Hydrophilie

Unbehandeltes Kohlepapier ist von Natur aus hydrophob (wasserabweisend). Die thermische Behandlung verbessert die Benetzbarkeit erheblich, wodurch der Elektrolyt effizienten Kontakt mit der Elektrodenoberfläche herstellen kann.

Optimierte Reaktionskinetik

Die Einführung aktiver funktioneller Gruppen erhöht die elektrokatalytische Aktivität des Materials. Diese Optimierung ist besonders wichtig für Anwendungen wie Vanadium-Redox-Flow-Batterien, bei denen die Reaktionskinetik die Gesamteffizienz bestimmt.

Verständnis der Kompromisse

Obwohl die Wärmebehandlung vorteilhaft ist, ist eine präzise Kontrolle unerlässlich, um nachteilige Auswirkungen zu vermeiden.

Risiko der Überoxidation

Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, können die Kohlefasern übermäßig oxidiert werden. Dies kann die mechanische Festigkeit des Papiers beeinträchtigen, es spröde machen und für den Einsatz ungeeignet.

Das Gleichgewicht der Aktivierung

Unzureichendes Erhitzen führt nicht zur Einführung genügend funktioneller Gruppen, um die Hydrophilie des Materials zu verändern. Der Prozess erfordert eine „Goldlöckchen“-Zone – genug Hitze, um die Oberfläche zu aktivieren, aber nicht genug, um die strukturelle Integrität zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Muffelofens zur Behandlung von Kohlepapier sollten Sie Ihre Parameter auf Ihre spezifischen elektrochemischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Reaktionsgeschwindigkeit liegt: Priorisieren Sie ein Temperaturprotokoll (z. B. 500 °C), das bekanntermaßen die Dichte der Carbonylgruppen (C=O) maximiert, um die elektrokatalytische Aktivität zu steigern.

- Wenn Ihr Hauptaugenmerk auf der Benetzung mit Elektrolyt liegt: Stellen Sie sicher, dass der Prozess genügend Oxidationszeit zulässt, um die Oberflächeneigenschaft vollständig von hydrophob zu hydrophil zu verschieben.

Die Beherrschung der Bedingungen des Muffelofens ermöglicht es Ihnen, generisches Kohlepapier in eine Hochleistungs-Schnittstelle für fortschrittliche Energiespeicherung zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Bereitgestellte Bedingung | Auswirkung auf Kohlepapier |

|---|---|---|

| Temperatur | Gleichmäßige 500 °C Umgebung | Gewährleistet eine konsistente Oberflächenbehandlung über das gesamte Material |

| Atmosphäre | Kontrollierte Luft/Sauerstoff | Ermöglicht Oxidation zur Einführung aktiver Carbonylgruppen |

| Prozesskontrolle | Präzise Heiz- & Haltezeit | Balanciert Oberflächenaktivierung mit der strukturellen Integrität des Materials |

| Oberflächenveränderung | Hydrophile Umwandlung | Verbessert die Benetzbarkeit des Elektrolyten und die Reaktionskinetik |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Kohlepapierelektroden mit den hochpräzisen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie Vanadium-Redox-Flow-Batterien optimieren oder fortschrittliche Katalysatoren entwickeln, unsere Öfen bieten die Temperaturuniformität und atmosphärische Kontrolle, die für überlegene Ergebnisse unerlässlich sind.

Bereit, Ihren Wärmebehandlungsprozess zu transformieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Kavin Teenakul, Amirreza Khataee. Treatment of carbon electrodes with Ti<sub>3</sub>C<sub>2</sub>T<sub><i>x</i></sub> MXene coating and thermal method for vanadium redox flow batteries: a comparative study. DOI: 10.1039/d4ra01380h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird ein Kammerwiderstandsofen oder Muffelofen bei der Verarbeitung von BCZT-Gel eingesetzt? Leitfaden zur Experten-Pulversynthese

- Wie verbessert fortschrittliche Technologie in Muffelöfen deren Leistung in pharmazeutischen Anwendungen? Steigern Sie Präzision und Reinheit in Pharmalaboren

- Wofür werden Muffelöfen bei der Kalzinierung und Sinterung eingesetzt? Präzise Materialumwandlungen bei hohen Temperaturen erreichen

- Welche Arten von Heizsystemen gibt es für Muffelöfen?Entdecken Sie Lösungen für Präzisionsheizungen

- Wie trägt die Beschickungs- und Entladevorrichtung zum Betrieb eines Kammerofens bei? Verbesserung der Sicherheit und Prozesskontrolle

- Wie steuert eine Hochtemperatur-Muffelofen die Freisetzungsrate von Silberionen? Präzisions-Geopolymer-Sintern meistern

- Welche Umgebungsanforderungen gelten für die Nanokristallisation von Fe-basierten Legierungen in Muffelöfen?

- Welche Schulung ist für Bediener eines Muffelofens erforderlich? Wesentliche Fähigkeiten für einen sicheren und effizienten Betrieb