Ein Kammerwiderstandsofen dient als kritisches thermisches Gefäß für die Umwandlung von amorphem BCZT-Gel in kristalline Oxidpulver. Dieses Gerät wird eingesetzt, um einen streng kontrollierten zweistufigen Heizprozess durchzuführen: eine Vorbrennstufe bei 400 °C zur Entfernung organischer Materialien, gefolgt von einer Hochtemperaturkalzinierung bei 800 °C zur Synthese der endgültigen Keramikstruktur.

Der Muffelofen wandelt das Vorläufergel in reine BCZT-Pulver um, indem er eine stabile thermische Umgebung für chemische Zersetzung und Reaktion bietet. Er entfernt systematisch Verunreinigungen durch Verbrennung und treibt die Festkörperreaktionen voran, die für die Bildung der Perowskit-Kristallstruktur notwendig sind.

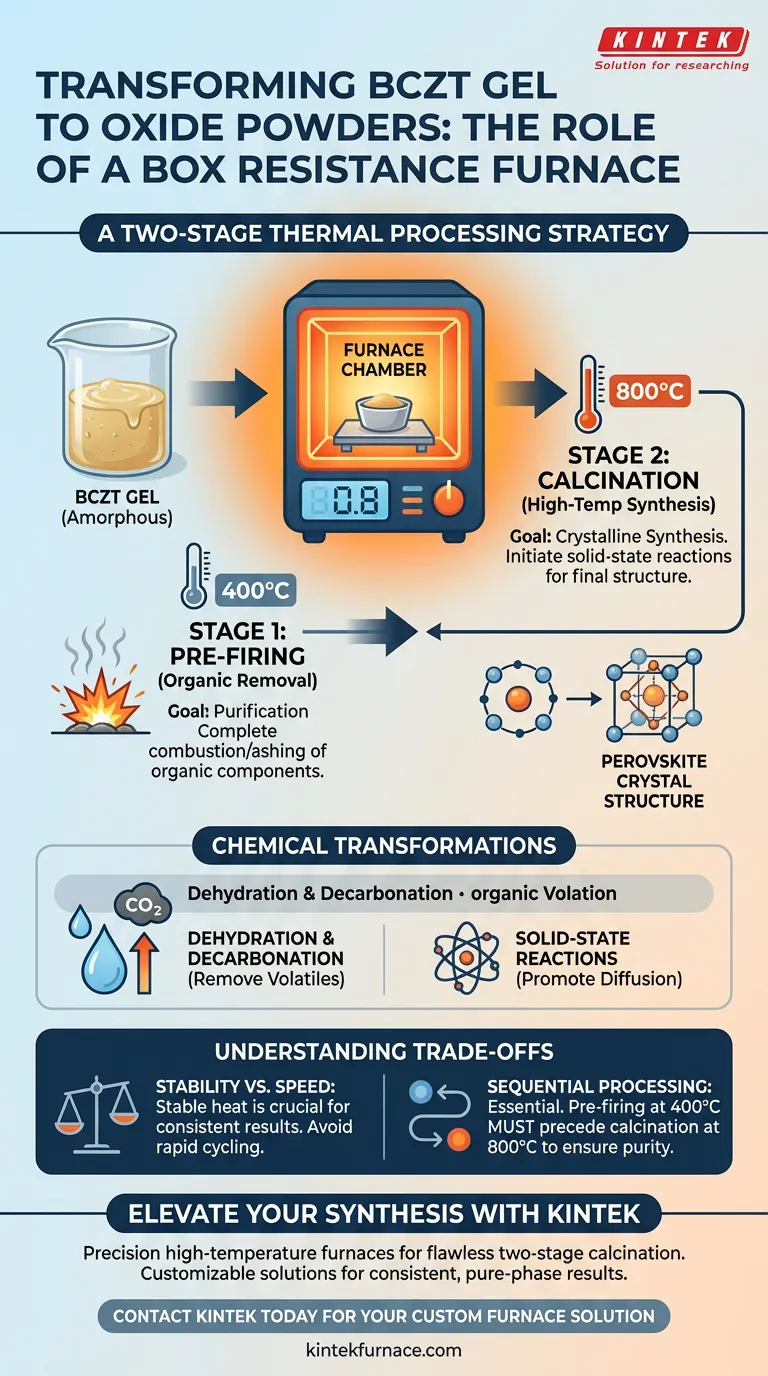

Die zweistufige thermische Verarbeitungsstrategie

Um hochwertige Oxidpulver zu erhalten, muss der Ofen zwei verschiedene thermische Ereignisse ermöglichen. Der Prozess ist keine einzelne Aufheizrampe, sondern ein gestufter Ansatz, um Reinheit und strukturelle Integrität zu gewährleisten.

Stufe 1: Vorbrennen zur Entfernung organischer Stoffe

Die erste Nutzung des Ofens erfolgt bei einer moderaten Temperatur von 400 °C.

In dieser Phase ist das Hauptziel die Reinigung und nicht die Kristallisation. Die Ofenumgebung ermöglicht die vollständige Verbrennung oder Veraschung der organischen Bestandteile in der Gelmatrix.

Stufe 2: Hochtemperaturkalzinierung

Nach der Entfernung der organischen Stoffe wird die Ofentemperatur zur Kalzinierung auf 800 °C erhöht.

Dieser höhere Energiezustand ist erforderlich, um die eigentliche Synthese des Materials zu initiieren. Der Ofen hält eine stabile Hochtemperaturumgebung aufrecht, die der Katalysator für die endgültige Phasenumwandlung ist.

Chemische Umwandlungen in der Kammer

Der Kammerwiderstandsofen erwärmt das Material nicht nur, sondern fungiert als Reaktor für spezifische chemische Veränderungen, die durch das thermische Profil bestimmt werden.

Dehydratisierung und Dekarbonisierung

Während des Heizprozesses erleichtert die Ofenumgebung die Entfernung flüchtiger Nebenprodukte.

Insbesondere treibt die Hitze die Dehydratisierung (Entfernung von Wasser) und die Dekarbonisierung (Entfernung kohlenstoffbasierter Verbindungen) voran. Diese Mechanismen sind unerlässlich, um Defekte im Endpulver zu verhindern.

Förderung von Festkörperreaktionen

Die Kernfunktion des Ofens während der 800 °C-Stufe ist die Förderung von Festkörper-Chemikalienreaktionen.

Da die Materialien nicht geschmolzen werden, ermöglicht die stabile Hitze die Diffusion und Umlagerung von Atomen im festen Zustand. Diese Umlagerung ist es, die schließlich die reine Perowskit-Struktur von BCZT bildet.

Verständnis der Kompromisse

Obwohl der Kammerwiderstandsofen effektiv ist, ist das Verständnis seiner Betriebsgrenzen für konsistente Ergebnisse unerlässlich.

Stabilität vs. Geschwindigkeit

Der Verweis unterstreicht die Notwendigkeit einer stabilen Hochtemperaturumgebung.

Überstürzte Aufheizraten oder schwankende Temperaturen können die Festkörperreaktionen unterbrechen. Das Erreichen einer reinen Perowskit-Struktur erfordert Geduld und thermische Stabilität, anstatt schneller thermischer Zyklen.

Die Notwendigkeit sequenzieller Verarbeitung

Es ist unmöglich, die Vorbrennstufe zu überspringen.

Der Versuch, direkt zu Kalzinierungstemperaturen überzugehen, würde wahrscheinlich organische Rückstände in der Struktur einschließen. Der Ofen muss verwendet werden, um organische Bestandteile bei 400 °C vollständig zu veraschen, bevor die Gitterstruktur bei 800 °C gebildet wird.

Die richtige Wahl für Ihren Prozess treffen

Die erfolgreiche Verarbeitung von BCZT-Gel erfordert die Abstimmung Ihrer Ofenprotokolle mit den chemischen Anforderungen des Materials.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Ofen lange genug bei 400 °C gehalten wird, um sicherzustellen, dass die organische Verbrennung und Veraschung absolut sind, bevor Sie fortfahren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Stabilität des Ofens bei 800 °C, um die Festkörperdiffusion zu maximieren und die Bildung der vollständigen Perowskit-Phase zu gewährleisten.

Durch die strikte Einhaltung dieses zweistufigen thermischen Profils stellen Sie den Übergang von einem Rohgel zu einem Hochleistungs-Oxidpulver sicher.

Zusammenfassungstabelle:

| Stufe | Temperatur | Hauptfunktion | Chemisches Verfahren |

|---|---|---|---|

| Vorbrennen | 400°C | Entfernung organischer Materialien | Verbrennung & Veraschung |

| Kalzinierung | 800°C | Synthese von BCZT-Pulver | Festkörperreaktion |

| Umgebung | Stabile Hitze | Strukturelle Integrität | Dehydratisierung & Dekarbonisierung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist entscheidend bei der Umwandlung von BCZT-Gelen in Hochleistungs-Oxidpulver. KINTEKs Hochtemperatur-Kammer- und Muffelöfen bieten die thermische Stabilität und programmierte Steuerung, die für eine fehlerfreie zweistufige Kalzinierung erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Ob Sie sich auf die Entfernung organischer Stoffe oder die komplexe Bildung von Perowskit-Phasen konzentrieren, unsere Systeme gewährleisten konsistente, reine Ergebnisse für jede Charge.

Bereit, Ihre Festkörperreaktionen zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Sarah Weick, M. Große. Investigating Hydrogen in Zirconium Alloys by Means of Neutron Imaging. DOI: 10.3390/ma17040781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie werden Muffelöfen in der Glasindustrie eingesetzt? Präzisionserhitzung für Qualitätskontrolle und Härtung

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der LATP-Vorkalzinierung? Wesentliche Festkörperreaktionen

- Welche Rolle spielt ein Muffelofen bei der Nachbehandlung von Fe2O3-Photoanoden? Optimierung der Hämatitphasentransformation

- Welche spezifische PSA wird für das Be- und Entladen eines Tischofens empfohlen? Wesentliche Ausrüstung für den sicheren Umgang bei hohen Temperaturen

- Was ist die Funktion eines Muffelofens bei der Herstellung von NiFe2O4/Biochar? Optimieren Sie Ihre Kompositsynthese

- Was ist die Hauptanwendung eines Muffelofens bei der Verarbeitung von Kohlenteer? Optimieren Sie Ihre Pyrolyse-Ergebnisse

- Was ist ein Muffelofen und wie funktioniert er im Allgemeinen? Beherrschen Sie die indirekte Erhitzung für reine Ergebnisse

- Was sind die Anwendungen von Muffelöfen? Unverzichtbar für die Hochtemperatur-Materialverarbeitung