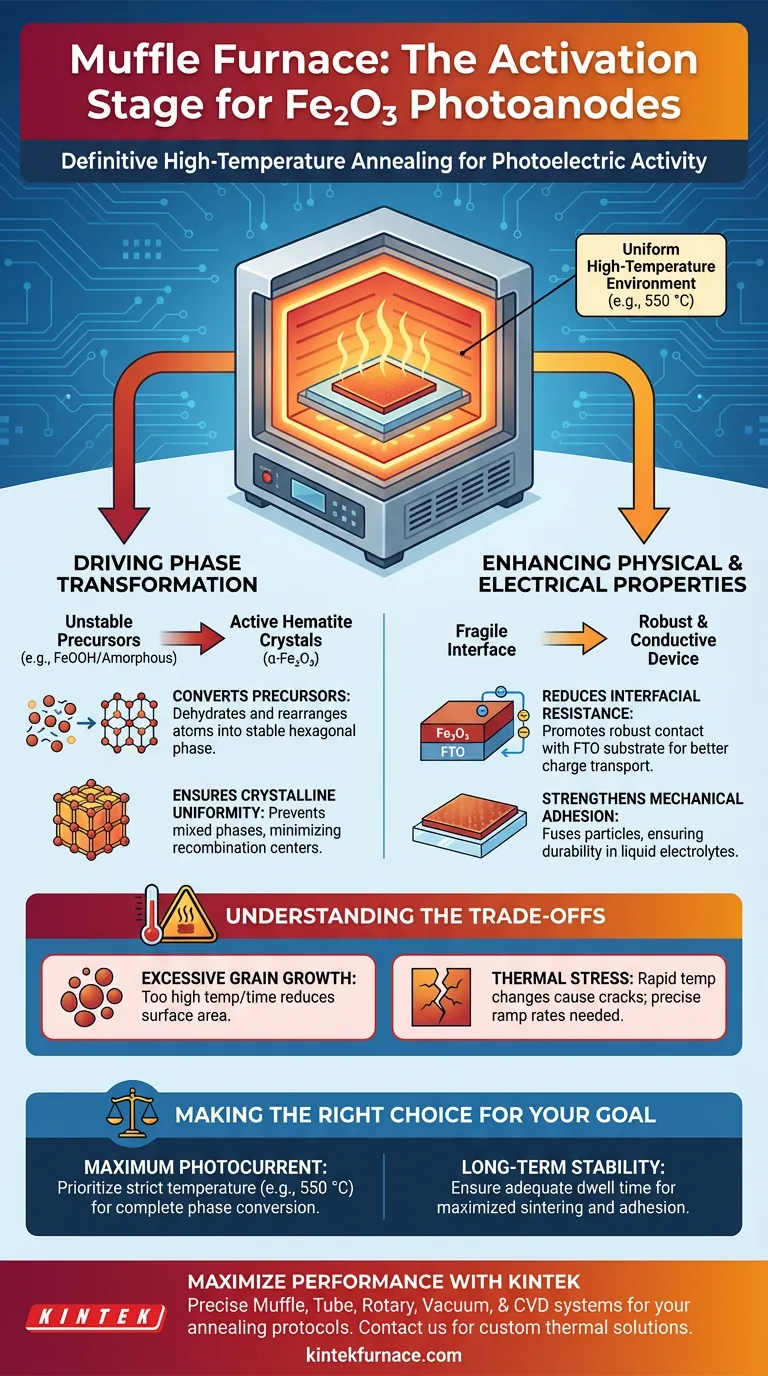

Der Muffelofen fungiert als entscheidende Aktivierungsstufe für Fe$_2$O$_3$-Photoanoden. Bei der Nachbehandlung von hydrothermal gewachsenen Proben erfüllt er zwei kritische Funktionen: Er wandelt instabile Vorläufer in photoelektrisch aktive Hämatitkristalle um und verschmilzt das Material physikalisch mit dem Substrat. Ohne dieses präzise Hochtemperaturglühen würde dem Photoanoden die notwendige kristalline Struktur und elektrische Konnektivität fehlen, um zu funktionieren.

Kernbotschaft Der Muffelofen bietet eine gleichmäßige Hochtemperaturumgebung (typischerweise 550 °C), die für das Glühen an Luft unerlässlich ist. Dieser Prozess treibt die Phasentransformation von amorphem Eisen spezifisch in hexagonalen Hämatit ($\alpha$-Fe$_2$O$_3$) an und minimiert gleichzeitig den Grenzflächenwiderstand, um einen effizienten Ladungstransport zu gewährleisten.

Förderung der Phasentransformation

Die primäre chemische Rolle des Muffelofens besteht darin, die grundlegende Struktur des Materials zu verändern.

Umwandlung von Vorläufern in aktives Material

Das hydrothermale Wachstum hinterlässt das Material oft in einem amorphen oder intermediären Zustand (wie FeOOH). Der Muffelofen liefert die thermische Energie, die erforderlich ist, um diese Vorläufer zu dehydratisieren und die Atome in den stabilen hexagonalen Hämatit ($\alpha$-Fe$_2$O$_3$) umzuordnen. Diese spezifische Kristallphase ist erforderlich, damit das Material Photoaktivität aufweist.

Gewährleistung der kristallinen Uniformität

Konsistenz ist entscheidend für die Leistung von Halbleitern. Der Ofen erzeugt ein gleichmäßiges Wärmefeld, das sicherstellt, dass der Kristallisationsprozess über die gesamte Probe hinweg gleichmäßig abläuft. Dies verhindert die Bildung von Mischphasen, die als Rekombinationszentren wirken und die Effizienz verringern könnten.

Verbesserung der physikalischen und elektrischen Eigenschaften

Über chemische Veränderungen hinaus verbessert die Wärmebehandlung die physikalische Grenzfläche des Geräts erheblich.

Reduzierung des Grenzflächenwiderstands

Der Ofen fördert die Bildung eines robusten elektrischen Kontakts zwischen der photoaktiven Fe$_2$O$_3$-Schicht und dem fluorotierten Zinnoxid (FTO)-Substrat. Dieses Hochtemperatursintern reduziert die Barriere für den Elektronenfluss und erleichtert die bessere Ladungsextraktion.

Stärkung der mechanischen Haftung

Ungeglühte Filme sind oft spröde und neigen zur Delamination. Die Wärmebehandlung verschmilzt die Nanopartikel zu einem kohäsiven Netzwerk und bindet sie fest an das leitfähige Glas. Dies gewährleistet die mechanische Haltbarkeit, die für den Betrieb des Geräts in flüssigen Elektrolyten erforderlich ist.

Verständnis der Kompromisse

Obwohl notwendig, beinhaltet die Verwendung eines Muffelofens präzise Variablen, die die Probe negativ beeinflussen können, wenn sie falsch gehandhabt werden.

Das Risiko übermäßigen Kornwachstums

Die Temperaturkontrolle dient nicht nur dem Erreichen eines Ziels, sondern auch den Grenzen. Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, können sich Nanopartikel übermäßig zusammenfügen, was zu einer verringerten Oberfläche und geringeren katalytischen Aktivität führt.

Thermische Spannungen und strukturelle Schäden

Schnelle Temperaturschwankungen können Risse im Film oder im Substrat verursachen. Präzise Aufheizraten (z. B. 10 °C/min) werden oft eingesetzt, um thermische Schocks zu verhindern und sicherzustellen, dass die Morphologie der Nanostrukturen während des Übergangs intakt bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter Ihrer Muffelofenbehandlung sollten auf Ihrer primären Leistungsmetrik abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximalem Fotostrom liegt: Priorisieren Sie ein strenges Temperaturprotokoll (oft um 550 °C), um eine vollständige Umwandlung in die $\alpha$-Fe$_2$O$_3$-Phase zu gewährleisten, ohne übermäßiges Kornwachstum zu induzieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität liegt: Stellen Sie eine ausreichende Haltezeit sicher, um den Sintereffekt zu maximieren und die Haftung zwischen der Hämatitschicht und dem FTO-Substrat zu verstärken.

Die Beherrschung des Glühprofils ist ebenso entscheidend wie die Synthese selbst; sie verwandelt eine rohe chemische Beschichtung in ein funktionelles Halbleitergerät.

Zusammenfassungstabelle:

| Prozessfunktion | Auswirkung auf Fe2O3-Photoanoden | Wichtigster Leistungsvorteil |

|---|---|---|

| Phasentransformation | Wandelt FeOOH/amorph Eisen in $\alpha$-Fe$_2$O$_3$ um | Ermöglicht Photoaktivität und Kristallinität |

| Thermische Sinterung | Reduziert Grenzflächenwiderstand mit FTO-Substrat | Verbessert Ladungstransport und Extraktion |

| Gleichmäßige Erwärmung | Gewährleistet konsistentes Kristallwachstum über die Probe | Minimiert Rekombinationszentren |

| Mechanische Verschmelzung | Bindet Nanopartikel fest an leitfähiges Glas | Verbessert die Haltbarkeit in flüssigen Elektrolyten |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise Temperaturregelung ist der Unterschied zwischen einer amorphen Beschichtung und einem Hochleistungs-Halbleiter. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Glühprotokolle anpassbar sind.

Ob Sie die Hämatitphasentransformation optimieren oder Laborexperimente skalieren, unsere fortschrittlichen Hochtemperaturöfen bieten die Gleichmäßigkeit und Aufheizratenpräzision, die Ihre Materialien benötigen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre kundenspezifische thermische Lösung zu finden.

Visuelle Anleitung

Referenzen

- S-Doped FeOOH Layers as Efficient Hole Transport Channels for the Enhanced Photoelectrochemical Performance of Fe2O3. DOI: 10.3390/nano15100767

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der LATP-Vorkalzinierung? Wesentliche Festkörperreaktionen

- Welche Einschränkungen gelten für Materialien, die in den Muffelofen gegeben werden? Sorgen Sie für eine sichere Hochtemperaturverarbeitung

- Welche Werkstücke eignen sich für Kastenhochtemperaturöfen? Vielseitige Lösungen für Metalle, Keramiken und mehr

- Welche Funktion erfüllt eine Muffelkammer bei der Luftkalzinierung von ZnO-Co3O4? Optimieren Sie Ihre Nanokomposite

- Was ist die Funktion eines Hochtemperatur-Muffelofens für NiO-Dünnschichten? Optimierung der Gasdetektionsleistung

- Was ist die Hauptaufgabe eines Muffelofens bei der Synthese von LLZTO? Erzielung von hochreinen Kernelektrolytfüllstoffen

- Welche Bedingungen bietet eine Muffelofen für SLG/Cu-Oxidationstests? Präzise Graphenbewertung erzielen

- Welche Funktion erfüllt eine Muffelofen bei der Nachbehandlung von ZTO-Dünnschichten? Optimierung der Solarzellenleistung