Grundsätzlich zeichnen sich Kastenhochtemperaturöfen durch ihre Vielseitigkeit aus. Sie sind so konzipiert, dass sie eine breite Palette von Werkstücken aufnehmen können, von kleinen, komplexen Komponenten bis hin zu großen Formen und Vorrichtungen. Die Eignung eines Werkstücks wird nicht durch eine starre Liste von Typen bestimmt, sondern durch seine Materialzusammensetzung, physikalischen Abmessungen und die spezifischen atmosphärischen Bedingungen, die für seine Wärmebehandlung erforderlich sind.

Die zentrale Überlegung ist nicht „was hineinpasst“, sondern „welche präzisen thermischen und atmosphärischen Bedingungen für den Prozess erforderlich sind?“ Die Eignung des Ofens für ein Werkstück ist letztendlich eine Funktion seines Temperaturbereichs, seiner Gleichmäßigkeit und seiner Fähigkeit zur Atmosphärenkontrolle.

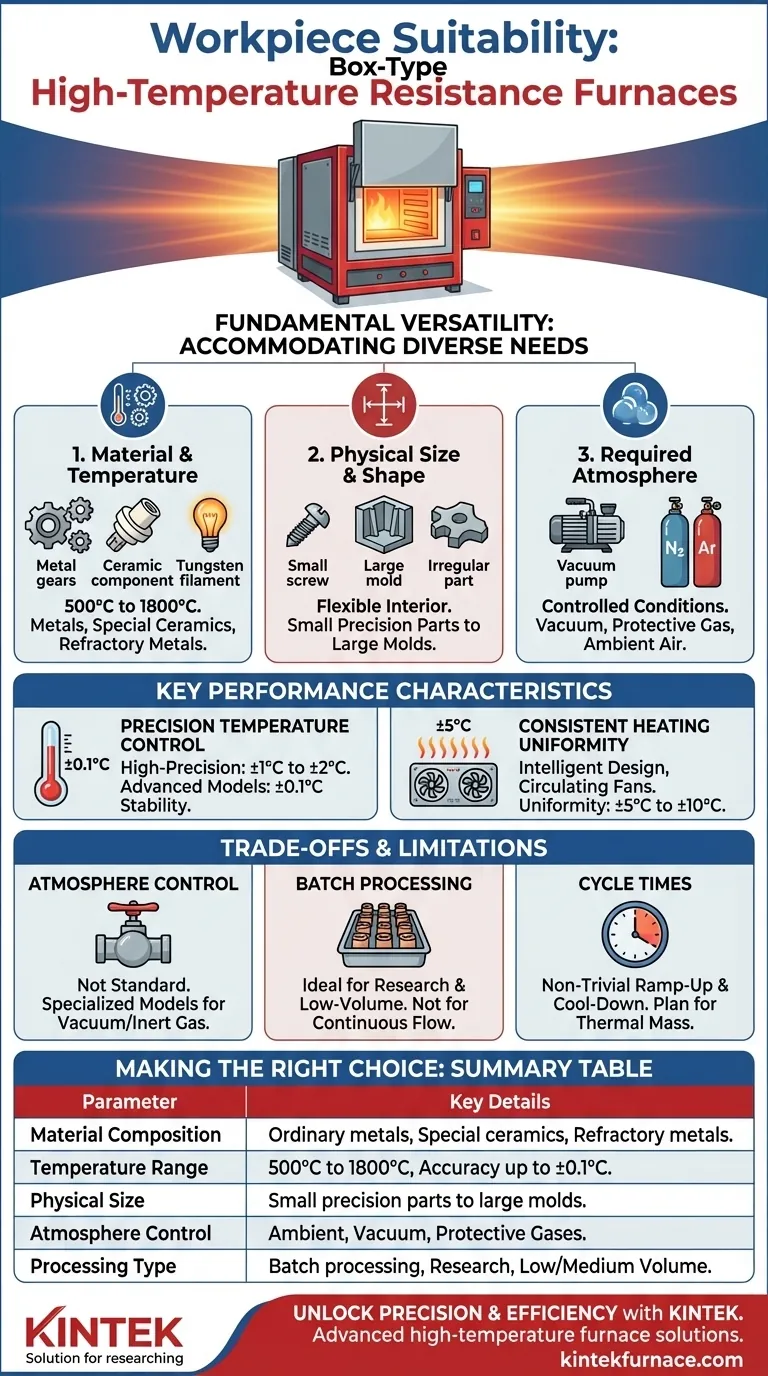

Die drei Säulen der Werkstück-Eignung

Um festzustellen, ob dieser Ofen das richtige Werkzeug für Ihre Anforderungen ist, bewerten Sie Ihr Werkstück anhand von drei wichtigen Betriebsparametern.

1. Materialzusammensetzung und Temperaturanforderungen

Kastenwiderstandsöfen bieten einen weiten Betriebstemperaturbereich, typischerweise von 500°C bis 1800°C.

Dieser Bereich macht sie für die Wärmebehandlungsanforderungen verschiedenster Materialien geeignet, darunter:

- Gewöhnliche Metalle: Stähle und Legierungen, die ein Glühen, Härten oder Anlassen erfordern.

- Spezielle Keramiken: Sintern, Entbindern und Brennen von fortschrittlichen Keramikkomponenten.

- Feuerfeste Metalle: Hochtemperaturverarbeitung von Materialien wie Wolfram und Molybdän.

2. Physikalische Größe und Form

Der Name des Ofens beschreibt seinen Hauptvorteil: einen geräumigen und regelmäßig geformten Innenraum.

Dieses Design bietet außergewöhnliche Flexibilität und ermöglicht die Verarbeitung einer Vielzahl von Werkstückgeometrien, von kleinen Präzisionsteilen bis hin zu großen, sperrigen Formen. Der gleichmäßige Innenraum vereinfacht das Beladen und unterstützt eine gleichmäßige Erwärmung.

3. Erforderliche Prozessatmosphäre

Die Prozessatmosphäre ist ein entscheidender Faktor, der Standardmodelle von Spezialgeräten unterscheidet.

Während ein Standard-Kastenofen in Umgebungsluft betrieben wird, erfordern viele Anwendungen kontrollierte Bedingungen. Einige Modelle können mit versiegelten Strukturen und Atmosphärenkontrollgeräten ausgestattet werden, um Wärmebehandlungen unter spezifischen Umgebungen durchzuführen, wie zum Beispiel:

- Vakuum: Um Oxidation zu verhindern und Materialien zu entgasen.

- Schutzgas: Verwendung inerter Gase wie Stickstoff oder Argon, um empfindliche Materialien vor der Reaktion mit Luft bei hohen Temperaturen zu schützen.

Wichtige Leistungsmerkmale, die Qualität gewährleisten

Über die grundlegende Eignung hinaus wirken sich die Leistungsspezifikationen des Ofens direkt auf die Qualität und Wiederholbarkeit des Wärmebehandlungsprozesses aus.

Hochpräzise Temperaturregelung

Diese Öfen sind mit hochpräzisen Temperaturregelsystemen ausgestattet. Eine Regelgenauigkeit von ±1°C bis ±2°C ist üblich.

Für Anwendungen, die höchste Präzision erfordern, können einige fortschrittliche Modelle die Temperaturstabilität sogar innerhalb von ±0,1°C aufrechterhalten, um sicherzustellen, dass die Prozessanforderungen ohne Abweichung erfüllt werden.

Konsistente Heizgleichmäßigkeit

Eine ordnungsgemäße Wärmebehandlung erfordert, dass das gesamte Werkstück die gleiche Temperatur erfährt. Durch intelligente Konstruktion, strategische Platzierung der Heizelemente und den Einsatz von internen Umluftventilatoren erreichen diese Öfen eine ausgezeichnete Temperaturgleichmäßigkeit.

Eine typische Spezifikation für die Temperaturgleichmäßigkeit im Ofenraum liegt innerhalb von ±5°C bis ±10°C, was Hotspots verhindert und konsistente Materialeigenschaften im gesamten Bauteil gewährleistet.

Verständnis der Kompromisse und Einschränkungen

Um eine vollständig informierte Entscheidung zu treffen, müssen Sie auch die inhärenten Kompromisse des Kastenofen-Designs verstehen.

Standard vs. Spezialisierte Atmosphärenkontrolle

Die Atmosphärenkontrolle ist ein entscheidendes Unterscheidungsmerkmal und keine Standardfunktion. Wenn Ihr Prozess ein Vakuum oder eine Inertgasumgebung erfordert, müssen Sie ein Modell wählen, das speziell dafür entwickelt oder ausgestattet ist. Ein Standardofen kann für diese Aufgaben nicht einfach oder effektiv nachgerüstet werden.

Chargenverarbeitung, nicht kontinuierlicher Fluss

Das Design eines Kastenofens ist grundsätzlich für die Chargenverarbeitung ausgelegt. Werkstücke werden geladen, die Tür wird geschlossen, der thermische Zyklus wird durchlaufen, und dann wird die Charge entladen.

Dies ist ideal für Forschung, Prototypenentwicklung oder Produktion mit geringem bis mittlerem Volumen. Es ist nicht für hochvolumige, kontinuierliche Fertigungsabläufe geeignet, bei denen ein Förder- oder Tunnelofen effizienter wäre.

Inhärente Zykluszeiten

Aufgrund ihrer thermischen Masse haben diese Öfen nicht-triviale Aufheiz- und Abkühlzeiten. Diese Perioden müssen in Ihre gesamte Bearbeitungszeit und Betriebsplanung einbezogen werden. Sie sind nicht für sofortiges Erhitzen oder Abkühlen ausgelegt.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer Auswahl von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Metallen oder Keramiken in Luft liegt: Ein Standard-Kastenofen mit guter Temperaturgleichmäßigkeit ist eine ausgezeichnete und vielseitige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Legierungen oder zur Oxidation neigender Materialien liegt: Ein Modell mit Vakuum- oder Schutzgasatmosphärenkontrolle ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extrem enger Materialeigenschaften liegt: Priorisieren Sie Modelle, die ein Höchstmaß an Temperaturregelpräzision (z.B. ±0,1°C) und einen dokumentierten Gleichmäßigkeitsbericht bieten.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, kontinuierlichen Produktion liegt: Die chargenorientierte Natur eines Kastenofens ist wahrscheinlich nicht für Ihre Bedürfnisse geeignet; suchen Sie stattdessen nach kontinuierlichen Ofentypen.

Indem Sie die Fähigkeiten des Ofens mit Ihren spezifischen Material- und Prozessanforderungen abstimmen, können Sie das richtige Werkzeug für die Aufgabe selbstbewusst auswählen.

Zusammenfassungstabelle:

| Parameter | Wesentliche Details |

|---|---|

| Materialzusammensetzung | Geeignet für gewöhnliche Metalle (z.B. Stähle), spezielle Keramiken, feuerfeste Metalle (z.B. Wolfram) |

| Temperaturbereich | 500°C bis 1800°C, mit Regelgenauigkeit bis zu ±0,1°C |

| Physikalische Größe | Fasst kleine Präzisionsteile bis hin zu großen Formen, mit gleichmäßiger Erwärmung |

| Atmosphärenkontrolle | Optionen umfassen Umgebungsluft, Vakuum oder Schutzgase (z.B. Stickstoff) |

| Verarbeitungstyp | Chargenverarbeitung, ideal für Forschung und Produktion mit geringem bis mittlerem Volumen |

Erschließen Sie Präzision und Effizienz in Ihren Wärmebehandlungsprozessen

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung ist unsere Produktlinie – darunter Kasten-, Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – auf Vielseitigkeit und Zuverlässigkeit ausgelegt. Mit starken Anpassungsmöglichkeiten gewährleisten wir eine präzise Abstimmung auf Ihre experimentellen Anforderungen, egal ob Sie mit Metallen, Keramiken oder anderen Materialien arbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung Ihres Labors verbessern und überragende Ergebnisse erzielen können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung