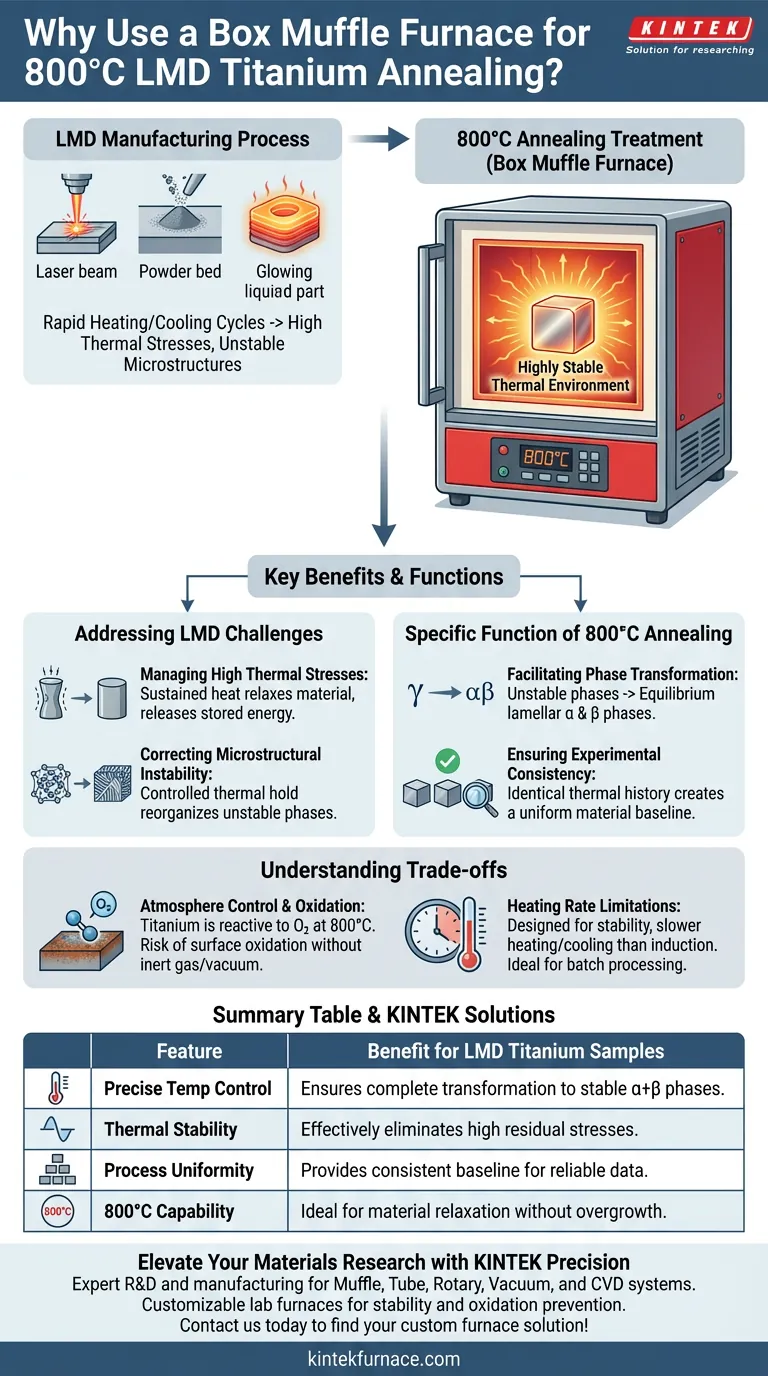

Ein Kammer muffelofen wird hauptsächlich verwendet, um eine hochstabile thermische Umgebung zu schaffen, die für das Normalisieren von durch Laser Melting Deposition (LMD) hergestellten Titanlegierungsproben unerlässlich ist. Diese spezielle Ausrüstung bietet die präzise Temperaturkontrolle, die erforderlich ist, um signifikante thermische Spannungen zu beseitigen, die sich während der schnellen Heiz- und Kühlzyklen des LMD-Herstellungsprozesses natürlich ansammeln.

Der Hauptzweck dieser Behandlung ist die Umwandlung instabiler Mikrostrukturen in stabile lamellare Alpha- und Beta-Phasen. Dies schafft eine einheitliche Materialbasis, die sicherstellt, dass die aus nachfolgenden Heißkompressionsversuchen gewonnenen Daten zuverlässig und vergleichbar sind.

Bewältigung der Herausforderungen der LMD-Fertigung

Management hoher thermischer Spannungen

Laser Melting Deposition erstellt Komponenten durch schichtweises Schmelzen von Metallpulver. Dieser Prozess erzeugt intensive thermische Gradienten, wodurch das Material hohe Restspannungen aufweist.

Wenn diese Spannungen unbehandelt bleiben, können sie zu Verzug oder unvorhersehbarem mechanischem Verhalten führen. Der Muffelofen liefert die anhaltende Wärme, die erforderlich ist, um das Material zu entspannen und diese gespeicherten Energien freizusetzen.

Korrektur der mikrostrukturellen Instabilität

Die für LMD inhärente schnelle Erstarrung friert die Titanlegierung in einem instabilen Zustand ein. Die Mikrostruktur ist unmittelbar nach der Herstellung oft uneinheitlich.

Um ein vorhersagbares Material zu erhalten, müssen diese instabilen Phasen neu organisiert werden. Dies erfordert eine kontrollierte thermische Haltezeit, die nur eine stabile Ofenumgebung bieten kann.

Die spezifische Funktion des 800°C Anlassens

Erleichterung der Phasenumwandlung

Das Anlassen bei 800°C ist eine gezielte Wärmebehandlung zur Veränderung der inneren Struktur der Legierung. Unter diesen Bedingungen wandeln sich die instabilen Phasen in Gleichgewichts-lamellare $\alpha$- und $\beta$-Phasen um.

Diese Umwandlung ist entscheidend für die Stabilisierung der Legierung. Sie stellt sicher, dass das Metall die spezifischen mechanischen Eigenschaften erhält, die für Hochleistungsanwendungen erforderlich sind.

Gewährleistung der experimentellen Konsistenz

Für Forscher, die Heißkompressionsversuche durchführen, ist der Ausgangszustand der Probe von größter Bedeutung. Variationen in der Ausgangsmikrostruktur würden Vergleichsdaten nutzlos machen.

Der Kammer muffelofen stellt sicher, dass jede Probe eine identische thermische Historie durchläuft. Dies garantiert einen konsistenten Ausgangszustand und ermöglicht eine genaue Analyse des Materialverhaltens unter Last.

Verständnis der Kompromisse

Atmosphärenkontrolle und Oxidation

Während Muffelöfen eine ausgezeichnete Temperaturstabilität bieten, arbeiten Standardmodelle typischerweise in Luftatmosphäre. Titan ist bei 800°C sehr reaktiv gegenüber Sauerstoff.

Sofern der Ofen nicht mit einer speziellen Inertgasvorrichtung oder einer Vakuumretorte ausgestattet ist, kann es zu Oberflächenoxidation kommen. Dies erfordert oft eine anschließende Bearbeitung oder Polieren, um die Oxidschicht vor der Prüfung zu entfernen.

Begrenzungen der Aufheizrate

Muffelöfen sind auf Stabilität und nicht auf schnelle thermische Zyklen ausgelegt. Sie eignen sich hervorragend zum Halten von Proben bei einer festen Temperatur, sind aber im Allgemeinen langsamer beim Aufheizen und Abkühlen im Vergleich zu Induktionsheizsystemen.

Dies macht sie ideal für die Chargenverarbeitung, bei der die Zeit weniger kritisch ist als die Temperaturuniformität. Sie können jedoch in Hochdurchsatz-Fertigungsumgebungen ein Engpass sein.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihres Anlassprozesses zu maximieren, sollten Sie Ihr Hauptziel berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Forschungsgültigkeit liegt: Priorisieren Sie den Muffelofen wegen seiner Fähigkeit, eine einheitliche, reproduzierbare Ausgangsmikrostruktur zu erzeugen, die für die Veröffentlichung gültiger Vergleichsdaten unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Stellen Sie sicher, dass der Ofen eine streng stabile Temperatur von 800°C aufrechterhält, um Restspannungen vollständig zu beseitigen und Verzug bei der späteren Bearbeitung zu verhindern.

Durch die Stabilisierung der Mikrostruktur heute stellen Sie die Zuverlässigkeit Ihrer Materialleistungsdaten von morgen sicher.

Zusammenfassungstabelle:

| Merkmal | Vorteil für LMD-Titanproben |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet die vollständige Umwandlung in stabile $\alpha$- und $\beta$-Phasen. |

| Thermische Stabilität | Beseitigt effektiv hohe Restspannungen aus schnellen Laser-Schmelzzyklen. |

| Prozessuniformität | Bietet eine konsistente Basis für zuverlässige nachfolgende Heißkompressionsdaten. |

| 800°C-Fähigkeit | Ideale Temperatur zum Entspannen von Materialenergien ohne Kornüberwachstum. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Restspannungen Ihre Forschungsergebnisse beeinträchtigen. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen der Wärmebehandlung von Titanlegierungen zugeschnitten sind. Ob Sie eine Standard-Atmosphärenkontrolle oder fortschrittliche Vakuumsysteme zur Verhinderung von Oxidation benötigen, unsere anpassbaren Laböfen bieten die Stabilität, die Ihr Prozess erfordert.

Bereit, Ihre Mikrostruktur zu stabilisieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Substanzen dürfen niemals in einen Muffelofen eingebracht werden? Schützen Sie Ihre Ausrüstung vor Beschädigungen

- Welche Faktoren sollten beim Kauf eines Muffelofens berücksichtigt werden, um eine lange Lebensdauer zu gewährleisten? Wesentliche Konstruktionsmerkmale für Langlebigkeit

- Was ist die Bedeutung des Kalzinierungsprozesses im Muffelofen bei 500 °C? Optimieren Sie die aktiven Zentren Ihres Katalysators

- Warum ist eine präzise Temperaturregelung in einem Muffelofen für die Homogenisierung von AlCoCrFeNi-Legierungen bei 1250°C entscheidend?

- Welche Rolle spielt eine Muffelofen bei der Kalzinierungsmodifikation von Klinoptilolith? Optimierung der Zeolithleistung

- Wie funktioniert ein Muffelofen? Entdecken Sie seinen effizienten, kontaminationsfreien Heizprozess

- Welche Fortschritte wurden in der Muffelofentechnologie erzielt? Entdecken Sie Innovationen in Präzision und Effizienz

- Was sind die Hauptanwendungen eines Muffelofens? Schalten Sie präzise Hochtemperaturverarbeitung für Ihr Labor frei