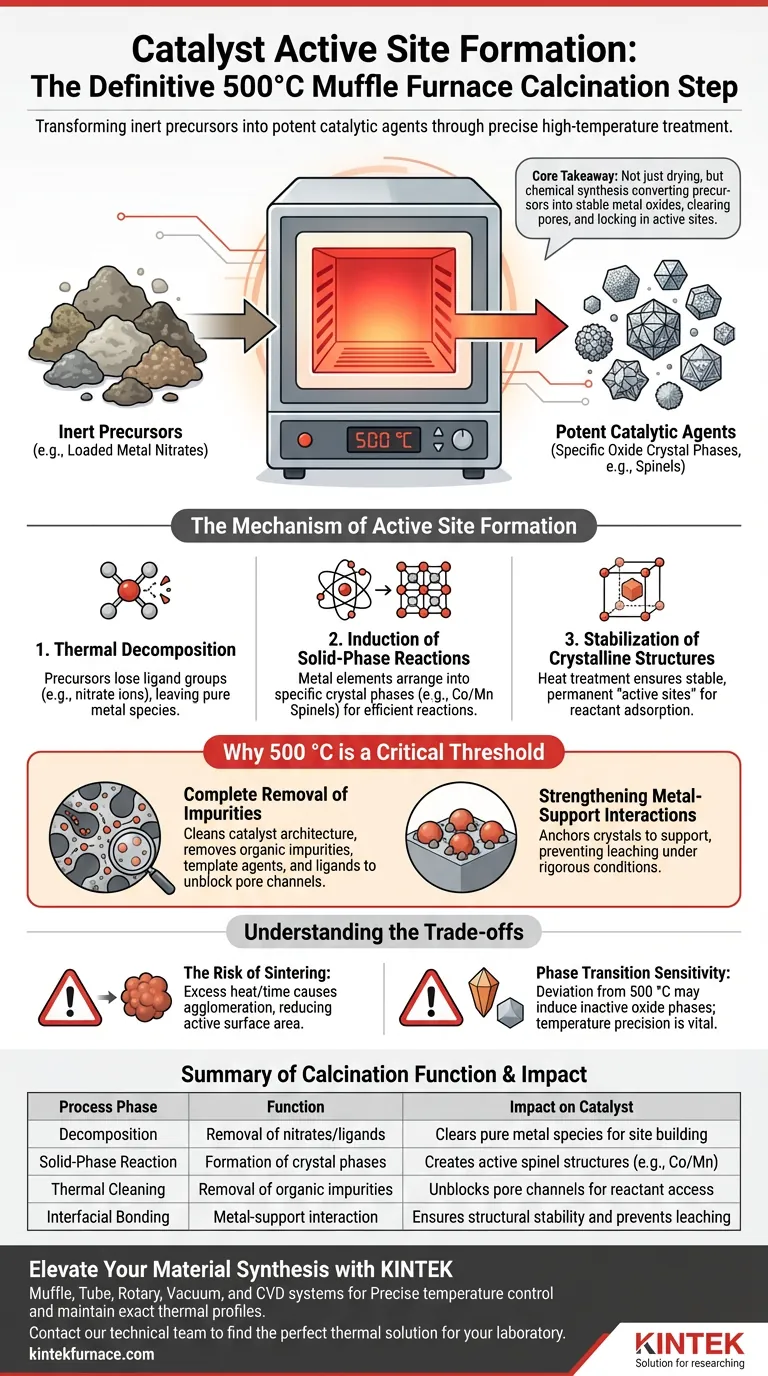

Der Kalzinierungsprozess im Muffelofen bei 500 °C ist der entscheidende Aktivierungsschritt, der inerte Vorläufermaterialien in wirksame katalytische Mittel umwandelt. Diese Hochtemperaturbehandlung treibt die vollständige thermische Zersetzung von beladenen Metallnitraten voran und induziert Festphasenreaktionen, die spezifische, stabile Oxidkristallphasen erzeugen. Diese kristallinen Strukturen bilden die Kernzentren, die für effiziente chemische Reaktionen wie die Toluoloxidation erforderlich sind.

Kernbotschaft Die Kalzinierung bei 500 °C ist nicht nur ein Trocknungsprozess; sie ist ein chemischer Syntheseschritt, der instabile Vorläufer in definierte Metalloxidstrukturen (wie Spinelle) umwandelt. Gleichzeitig werden die Porenkanäle von Verunreinigungen befreit und die aktiven Zentren "fixiert", wodurch sichergestellt wird, dass der Katalysator sowohl chemisch aktiv als auch strukturell stabil ist.

Der Mechanismus der Bildung aktiver Zentren

Thermische Zersetzung von Vorläufern

Die Hauptfunktion des Muffelofens besteht darin, den Abbau von Metallvorläufern, typischerweise Nitraten, zu erleichtern, die auf einen Träger aufgebracht wurden.

Bei hohen Temperaturen verlieren diese Vorläufer ihre Ligandengruppen (wie Nitrationen).

Diese Zersetzung hinterlässt die reinen Metallspezies, die zum Aufbau des aktiven Zentrums benötigt werden.

Induktion von Festphasenreaktionen

Sobald die Vorläufer zersetzt sind, induziert die Umgebung von 500 °C Festphasenreaktionen zwischen den Metallelementen.

Diese Wechselwirkung ist nicht zufällig; sie treibt die Elemente dazu, sich in spezifischen Kristallphasen anzuordnen.

Dieser Prozess kann beispielsweise Spinellstrukturen wie (Co/Mn)(Co/Mn)2O4 bilden, die für Oxidationsreaktionen sehr wirksam sind.

Stabilisierung kristalliner Strukturen

Die Wärmebehandlung stellt sicher, dass die entstehenden Metalloxide nicht amorph oder transient sind.

Sie fördert die Bildung stabiler kristalliner Strukturen.

Diese stabilen Kristalle dienen als permanente "aktive Zentren", an denen Reaktanten später bei industriellen Anwendungen adsorbieren und reagieren.

Warum 500 °C eine kritische Schwelle ist

Vollständige Entfernung von Verunreinigungen

Die Kalzinierung bei dieser spezifischen Temperatur ist unerlässlich für die Reinigung der Katalysatorarchitektur.

Sie entfernt restliche organische Verunreinigungen, Schablonenmittel oder Liganden, die die Porenkanäle blockieren könnten.

Diese "Reinigung" stellt sicher, dass die synthetisierten aktiven Zentren für Reaktanten zugänglich sind und nicht unter Synthese-Nebenprodukten begraben liegen.

Stärkung der Metall-Träger-Wechselwirkungen

Das gleichmäßige Wärmefeld, das ein Muffelofen bei 500 °C liefert, tut mehr als nur Kristalle zu bilden; es verankert sie.

Diese Temperatur erleichtert eine starke Wechselwirkung zwischen den aktiven Metalloxiden und dem Trägermaterial.

Diese Bindung ist entscheidend, um die Auslaugung oder Ablösung aktiver Spezies unter rauen Reaktionsbedingungen zu verhindern.

Verständnis der Kompromisse

Das Risiko des Sinterns

Während 500 °C für die Kristallisation wirksam sind, kann eine Überschreitung der optimalen Temperatur oder Zeit zum Sintern führen.

Beim Sintern agglomerieren die kleinen aktiven Partikel zu größeren Klumpen, was die aktive Oberfläche drastisch reduziert.

Dies führt zu einem Katalysator, der chemisch stabil, aber physikalisch ineffizient ist, da weniger aktive Zentren verfügbar sind.

Empfindlichkeit gegenüber Phasenübergängen

Die Temperaturpräzision ist entscheidend, da die Leistung des Katalysators oft von einer spezifischen Kristallphase abhängt.

Eine signifikante Abweichung von der Zieltemperatur (z. B. 500 °C) kann eine Umwandlung in eine inaktive Oxidphase induzieren.

Daher ist die thermische Stabilität, die der Muffelofen bietet, ebenso wichtig wie die absolute Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Um die Katalysatorherstellung zu optimieren, passen Sie die Kalzinierungsstrategie an Ihre spezifischen Leistungskennzahlen an:

- Wenn Ihr Hauptaugenmerk auf der katalytischen Aktivität liegt: Stellen Sie sicher, dass Ihr Temperaturprogramm die erforderliche Schwelle erreicht, um spezifische Kristallphasen (wie Spinelle) zu bilden, ohne in den Sinterbereich zu geraten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Langlebigkeit liegt: Nutzen Sie die Haltezeit von 500 °C, um die Wechselwirkung zwischen dem Metall und dem Träger zu maximieren, was die Auslaugung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Porenerreichbarkeit liegt: Vergewissern Sie sich, dass die Temperatur ausreicht, um organische Schablonen oder Tenside, die während der ursprünglichen Synthese verwendet wurden, vollständig zu verbrennen.

Der Erfolg Ihres Katalysators beruht darauf, die Kalzinierung nicht als Wärmebehandlung, sondern als präzise chemische Reaktion zu betrachten, die die Geometrie Ihrer aktiven Zentren definiert.

Zusammenfassungstabelle:

| Prozessphase | Funktion | Auswirkung auf den Katalysator |

|---|---|---|

| Zersetzung | Entfernung von Nitraten/Liganden | Schafft reine Metallspezies für den Aufbau von Zentren |

| Festphasenreaktion | Bildung von Kristallphasen | Erzeugt aktive Spinellstrukturen (z. B. Co/Mn) |

| Thermische Reinigung | Entfernung organischer Verunreinigungen | Entblockiert Porenkanäle für den Zugang von Reaktanten |

| Grenzflächenbindung | Metall-Träger-Wechselwirkung | Gewährleistet strukturelle Stabilität und verhindert Auslaugung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einem Hochleistungskatalysator und einer fehlgeschlagenen Charge. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die exakten thermischen Profile aufrechtzuerhalten, die für kritische Kalzinierungsprozesse erforderlich sind.

Ob Sie eine gleichmäßige Wärmeverteilung für die Spinellbildung oder anpassbare Atmosphären für empfindliche Phasenübergänge benötigen, unsere Laboröfen sind darauf ausgelegt, Ihre einzigartigen Forschungs- und Industrieanforderungen zu erfüllen.

Bereit, die Bildung Ihrer aktiven Zentren zu optimieren? Kontaktieren Sie noch heute unser technisches Team, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind bei der Verwendung eines Muffelofens zu beachten? Wesentliche Schritte für einen sicheren Betrieb

- Welche Rolle spielt eine Muffelofen bei der Biokohleherstellung? Experten-Einblicke in die pulsbasierte Biomasseverkohlung

- Was sind die Hauptmerkmale des Muffelofentürdesigns? Gewährleistung optimaler Abdichtung, Haltbarkeit und Sicherheit

- Was sind die Hauptvorteile von Tiegelöfen? Präzision und Flexibilität beim Schmelzen kleiner Chargen erreichen

- Was macht Muffelöfen für Hochtemperaturanwendungen geeignet? Erzielen Sie saubere, kontrollierte Wärme für Reinheit

- Was ist die Funktion eines Labor-Muffelofens bei der Nachbehandlung von BiVO4-photokatalytischen Elektroden?

- Welche Rolle spielen Kastenöfen in der Glasindustrie? Wesentlich für präzise F&E und Tests

- Was sind die Hauptmerkmale von Kammeröfen? Vielseitige thermische Lösungen für Labore und Industrie