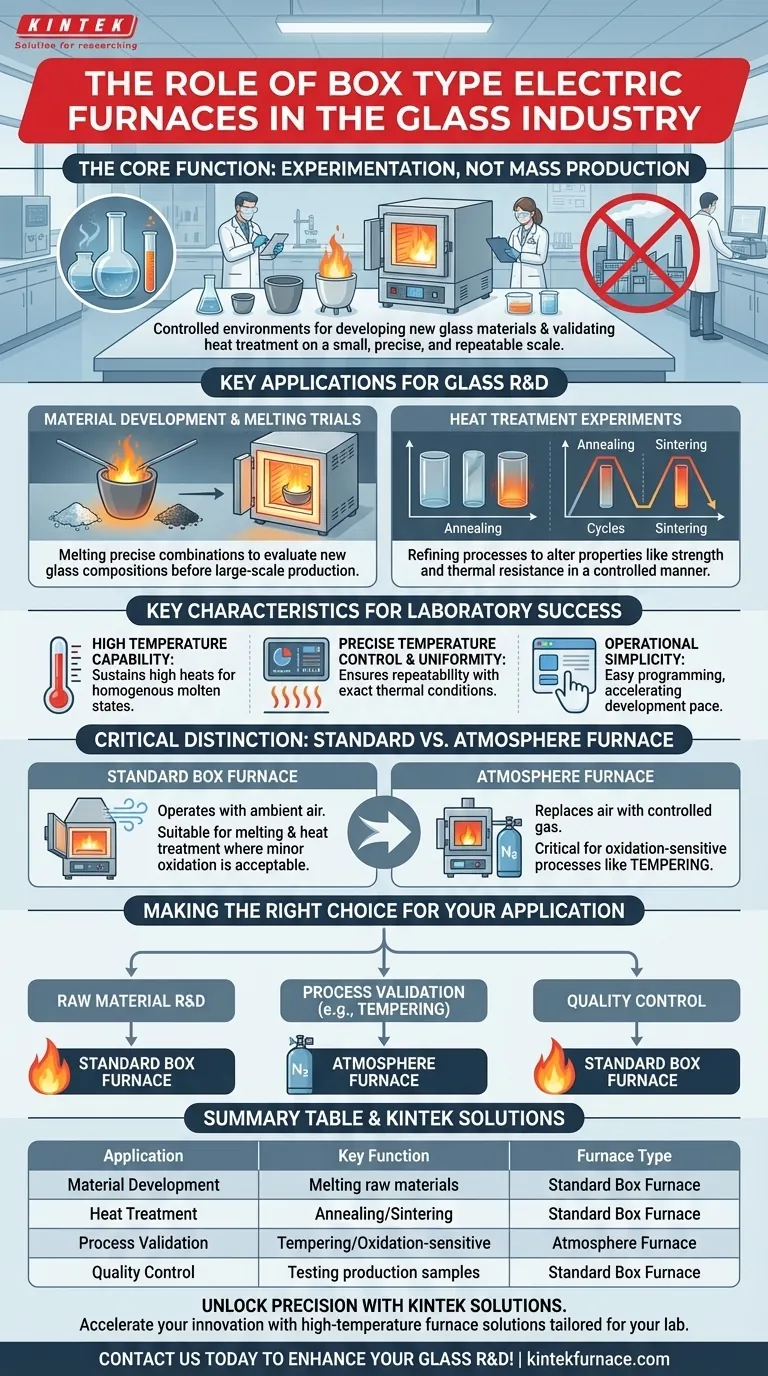

In der Glasindustrie spielen elektrische Kastenöfen eine sehr spezifische und entscheidende Rolle, die sich hauptsächlich auf Forschung, Entwicklung und kleine Testreihen konzentriert. Sie sind die kontrollierten Umgebungen, in denen neue Glasmaterialien entstehen und bestehende perfektioniert werden, und keine Werkzeuge für die Großserienfertigung.

Die Kernfunktion eines elektrischen Kastenofens im Glashandwerk ist nicht die Massenproduktion, sondern das Experimentieren. Er ist ein unverzichtbares Laborinstrument für die Entwicklung neuer Glasformulierungen und die Validierung von Wärmebehandlungsprozessen in kleinem, präzisem und wiederholbarem Maßstab.

Die Kernfunktion: Eine kontrollierte Umgebung für Experimente

Ein Kastenofen bietet eine in sich geschlossene, Hochtemperaturkammer, was ihn zu einer idealen Plattform für die iterative Arbeit macht, die der Glaswissenschaft und -herstellung zugrunde liegt. Seine Hauptanwendungen fallen in zwei Hauptkategorien.

Materialentwicklung und Schmelzversuche

Die Schaffung einer neuen Glasformel beginnt mit kleinen, experimentellen Chargen. Ein Kastenofen ermöglicht es Ingenieuren und Wissenschaftlern, präzise Rohstoffkombinationen zu schmelzen.

Dieses kontrollierte Schmelzen ist entscheidend für die Bewertung der Eigenschaften einer neuen Glaszusammensetzung, bevor kostspielige Großserienproduktionen gestartet werden.

Wärmebehandlungsexperimente

Die Wärmebehandlung verändert die endgültigen Eigenschaften von Glas, wie z. B. seine Festigkeit und thermische Beständigkeit. Kastenöfen werden verwendet, um diese Prozesse zu testen und zu verfeinern.

Dies beinhaltet die Durchführung von Experimenten zum Glühen (Abbau innerer Spannungen), Sintern (Verschmelzen von gepulvertem Glas) oder die Entwicklung anderer kundenspezifischer thermischer Zyklen auf eine hochkontrollierte und dokumentierte Weise.

Schlüsseleigenschaften für die Glas-F&E

Kastenöfen werden in Laborumgebungen für einige Schlüsselattribute geschätzt, die sie einzigartig für experimentelle Arbeiten geeignet machen.

Hohe Temperaturfähigkeit

Das Glasschmelzen erfordert erhebliche Hitze. Kastenöfen sind so konstruiert, dass sie die hohen Temperaturen erreichen und aufrechterhalten können, die erforderlich sind, um Rohmaterialien in einen homogenen geschmolzenen Zustand zu überführen.

Präzise Temperaturregelung und Gleichmäßigkeit

Erfolgreiche Experimente hängen von der Wiederholbarkeit ab. Diese Öfen bieten eine ausgezeichnete Temperaturgleichmäßigkeit in der gesamten Kammer und eine präzise digitale Steuerung, die sicherstellt, dass jeder Test unter genau den gleichen thermischen Bedingungen durchgeführt wird.

Bedienungsfreundlichkeit

Für den Laborgebrauch konzipiert, verfügen Kastenöfen typischerweise über benutzerfreundliche Schnittstellen. Dies ermöglicht es Forschern, komplexe Temperaturprofile einfach zu programmieren, ohne dass spezialisierte Ofenbediener erforderlich sind, was die Entwicklungsgeschwindigkeit beschleunigt.

Das Verständnis des kritischen Unterschieds: Standard- vs. Atmosphäreöfen

Ein häufiger Punkt der Verwirrung ist der Unterschied zwischen einem Standard-Kastenofen und einem spezialisierten Atmosphäreofen, die beide eine "Kasten"-Form haben können. Dieses Verständnis ist entscheidend für die Auswahl des richtigen Werkzeugs.

Der Standard-Kastenofen

Ein Standard-Kastenofen arbeitet mit der Umgebungsluft, die sich natürlich in der Kammer befindet. Dies ist für viele Schmelz- und Wärmebehandlungsexperimente vollkommen ausreichend, bei denen eine geringfügige Oberflächenoxidation kein Problem darstellt.

Der Atmosphäreofen: Ein Spezialwerkzeug

Ein Atmosphäreofen ist ein fortschrittlicherer Typ von Kastenofen, der es ermöglicht, die Luft durch eine kontrollierte Gasmischung, wie z. B. Stickstoff oder Argon, zu ersetzen. Dies ist entscheidend für Prozesse, bei denen die Glasoberfläche vor Sauerstoff geschützt werden muss.

Das häufigste Beispiel in der Glasindustrie ist das Härten. Dieser Prozess erfordert das Erhitzen von Glas und anschließendes schnelles Abkühlen, um seine Festigkeit zu erhöhen. Eine kontrollierte, nicht-oxidierende Atmosphäre ist unerlässlich, um eine gleichmäßige Erwärmung zu gewährleisten und Defekte auf der Glasoberfläche zu verhindern, was zu einem qualitativ hochwertigen Endprodukt führt.

Die richtige Wahl für Ihre Glasanwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem spezifischen Ziel innerhalb des Glasentwicklungs- oder Produktionslebenszyklus ab.

- Wenn Ihr Hauptaugenmerk auf der Rohstoff-F&E liegt: Ein Standard-Kastenofen ist Ihr wichtigstes Werkzeug zur Herstellung und Erprobung neuer Glasformeln in kleinen, experimentellen Schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung wie dem Härten liegt: Sie müssen einen speziellen Atmosphäreofen verwenden, der Oxidation verhindern und die erforderlichen thermischen Zyklen ermöglichen kann.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Ein Standard-Kastenofen eignet sich hervorragend zum Testen kleiner Proben aus einer Produktionslinie, um deren Schmelzverhalten oder Reaktion auf Wärmebehandlung zu überprüfen.

Letztendlich befähigt Sie das Verständnis, dass der Kastenofen ein Werkzeug für Präzision und Entdeckung ist, ihn effektiv bei der Suche nach besserem Glas einzusetzen.

Übersichtstabelle:

| Anwendung | Schlüsselfunktion | Ofentyp |

|---|---|---|

| Materialentwicklung | Schmelzen von Rohmaterialien für neue Glaszusammensetzungen | Standard-Kastenofen |

| Wärmebehandlung | Glühen, Sintern und kundenspezifische thermische Zyklen | Standard-Kastenofen |

| Prozessvalidierung | Härten und oxidationsempfindliche Prozesse | Atmosphäreofen |

| Qualitätskontrolle | Testen von Proben aus Produktionslinien | Standard-Kastenofen |

Erzielen Sie Präzision in Ihrer Glas-F&E mit KINTEK Solutions

Sie treiben die Entwicklung von Glasmaterialien voran oder optimieren Wärmebehandlungsprozesse? KINTEK ist auf Hochtemperaturofenlösungen spezialisiert, die auf Labore wie Ihres zugeschnitten sind. Durch unsere herausragende F&E und hauseigene Fertigung bieten wir eine vielfältige Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen – mit starken tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie einen Standard-Kastenofen für Schmelzversuche oder einen Atmosphäreofen für die Härtungsvalidierung benötigen, wir liefern zuverlässige, benutzerfreundliche Geräte, um Ihre Innovation zu beschleunigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Öfen Ihre Glasforschung und -entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten