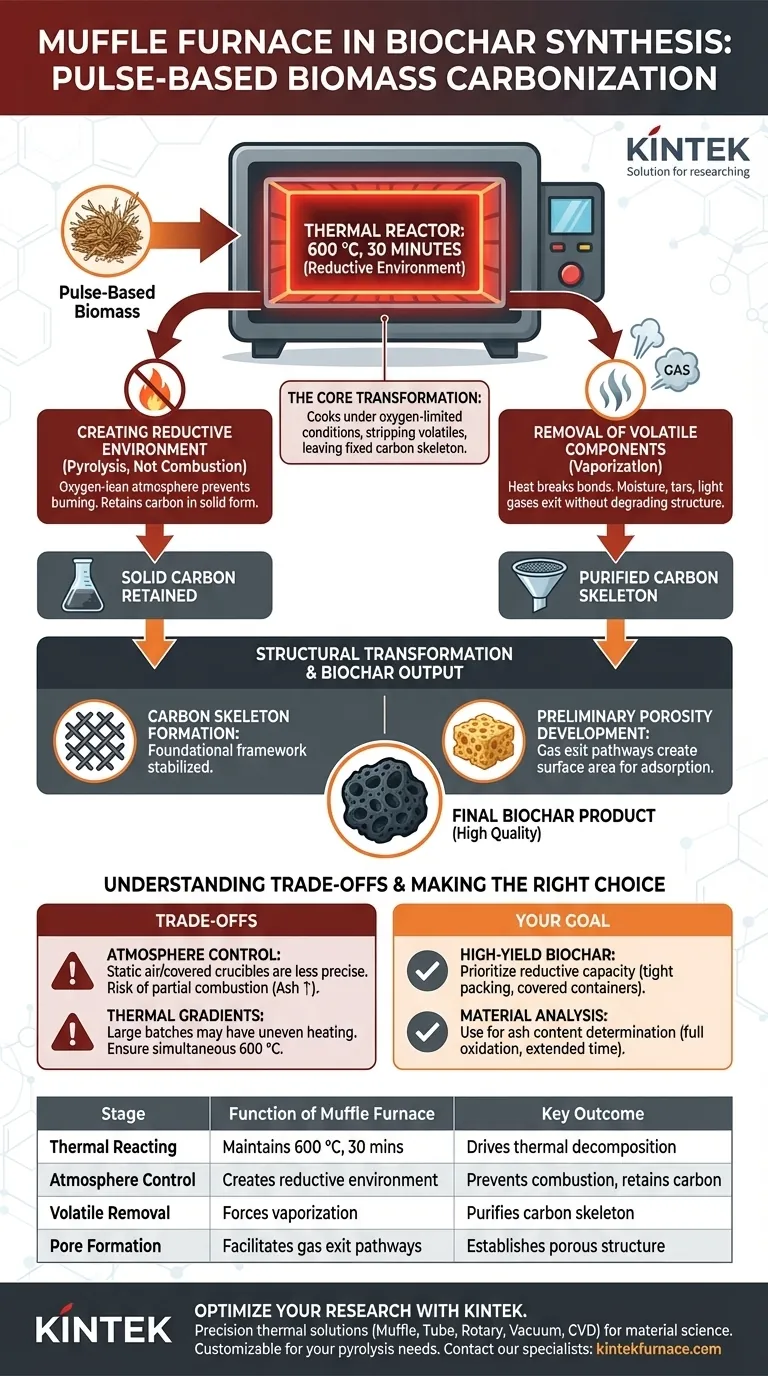

Bei der Herstellung von Biokohle aus pulsbasierter Biomasse fungiert der Muffelofen als primärer thermischer Reaktor, der die Pyrolyse durch die Schaffung einer reduzierenden Hochtemperaturumgebung ermöglicht. Insbesondere durch die Aufrechterhaltung einer konstanten Temperatur von 600 °C für 30 Minuten treibt der Ofen die thermische Zersetzung voran, die für die Umwandlung von rohen Pflanzenresten in eine stabile Kohlenstoffstruktur notwendig ist.

Die Kernumwandlung Der Muffelofen "verbrennt" die Biomasse nicht einfach; er gart sie unter sauerstoffarmen Bedingungen. Dieser Prozess entfernt flüchtige organische Verbindungen und hinterlässt ein festes Kohlenstoffgerüst mit einer vorläufigen porösen Struktur, die die Qualität der Biokohle bestimmt.

Der Mechanismus der Verkohlung

Um die Rolle des Muffelofens zu verstehen, muss man über einfaches Erhitzen hinausblicken. Er fungiert als kontrollierte Kammer, die den chemischen Weg der Biomasse bestimmt.

Schaffung einer reduzierenden Umgebung

Die wichtigste Funktion des Muffelofens in diesem Zusammenhang ist die Schaffung einer reduzierenden Umgebung. Im Gegensatz zur offenen Verbrennung, die Biomasse zu Asche verwandelt, arbeitet der Ofen unter Bedingungen, die die Oxidation begrenzen.

Diese sauerstoffarme Atmosphäre verhindert, dass das Material vollständig verbrennt. Stattdessen zwingt sie die Biomasse zur Pyrolyse, wodurch sichergestellt wird, dass Kohlenstoff in fester Form erhalten bleibt und nicht als Kohlendioxid entweicht.

Entfernung flüchtiger Bestandteile

Bei der Zieltemperatur von 600 °C liefert der Muffelofen genügend Energie, um die chemischen Bindungen der pulsbasierten Biomasse aufzubrechen.

Diese Wärme zwingt nicht-kohlenstoffhaltige Elemente und flüchtige Verbindungen (wie Feuchtigkeit, Teere und leichte Gase) zur Verdampfung und zum Austritt aus dem Material. Die genaue Dauer von 30 Minuten ist kalibriert, um eine gründliche Entfernung dieser flüchtigen Stoffe zu gewährleisten, ohne die verbleibende Kohlenstoffstruktur zu zersetzen.

Strukturelle Umwandlung der Biomasse

Die physikalische Architektur der fertigen Biokohle wird während dieser Heizphase bestimmt. Der Muffelofen ist für das "Festlegen" der Struktur verantwortlich.

Bildung des Kohlenstoffgerüsts

Während die flüchtigen Stoffe austreten, stabilisiert sich das verbleibende Material zu einem festen Kohlenstoffgerüst.

Dies ist das grundlegende Gerüst der Biokohle. Die Fähigkeit des Ofens, eine konstante Temperatur aufrechtzuerhalten, ist hier entscheidend; Schwankungen könnten zu unvollständiger Verkohlung oder strukturellem Kollaps führen und die mechanische Festigkeit des Materials schwächen.

Entwicklung einer vorläufigen Porosität

Die durch entweichende Gase entstehenden Austrittswege verwandeln die Biomasse von einem dichten Feststoff in ein poröses Material.

Der Muffelofen erleichtert die Schaffung dieser vorläufigen porösen Struktur. Diese Poren sind für die zukünftige Anwendung der Biokohle unerlässlich, da sie die Oberfläche für Adsorptionsaktivitäten bieten, wie z. B. das Speichern von Wasser oder das Einfangen von Schadstoffen.

Verständnis der Kompromisse

Obwohl effektiv, erfordert die Verwendung eines Muffelofens zur Verkohlung eine sorgfältige Handhabung seiner Einschränkungen im Vergleich zu anderen Methoden wie Rohröfen.

Grenzen der Atmosphärenkontrolle

Standard-Muffelöfen verlassen sich oft auf statische Luft oder abgedeckte Tiegel, um sauerstoffarme Bedingungen zu schaffen.

Dies ist weniger präzise als Systeme, die Sauerstoff aktiv mit Inertgasen wie Stickstoff spülen. Wenn die Umgebung zu sauerstoffreich wird, kann der Prozess von der Pyrolyse zur teilweisen Verbrennung übergehen, was den Aschegehalt erhöht und die Ausbeute an festem Kohlenstoff reduziert.

Thermische Gradienten

Bei größeren Chargenprozessen können Muffelöfen manchmal Temperaturgradienten aufweisen.

Es ist entscheidend, sicherzustellen, dass die gesamte Probe gleichzeitig 600 °C erreicht. Ungleichmäßige Erwärmung kann zu einem heterogenen Produkt führen, bei dem einige Partikel vollständig verkohlt sind, während andere unverbrauchte Biomassekern enthalten.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von Ihren spezifischen Anforderungen an die Biokohle spielt der Muffelofen eine etwas andere Rolle in Ihrem Arbeitsablauf.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Biokohle mit hoher Ausbeute liegt: Priorisieren Sie die "reduzierende" Fähigkeit, indem Sie Proben dicht packen oder abgedeckte Behälter verwenden, um die Sauerstoffexposition bei 600 °C zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Materialzusammensetzung liegt: Verwenden Sie den Muffelofen zur Bestimmung des "Aschegehalts", indem Sie die Zeit verlängern und eine vollständige Oxidation (Verbrennung) anstelle von Pyrolyse zulassen.

Der Muffelofen ist das Werkzeug, das die Lücke zwischen rohem organischem Abfall und funktionellem, stabilem Kohlenstoffmaterial schließt.

Zusammenfassungstabelle:

| Prozessschritt | Funktion des Muffelofens | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Reaktion | Hält konstante 600 °C für 30 Minuten | Treibt die thermische Zersetzung von pulsbasierter Biomasse an |

| Atmosphärenkontrolle | Schafft sauerstoffarme / reduzierende Umgebung | Verhindert Verbrennung; behält Kohlenstoff als feste Biokohle bei |

| Entfernung flüchtiger Stoffe | Erzwingt die Verdampfung von Feuchtigkeit und Teeren | Reinigt das Kohlenstoffgerüst und reduziert die Masse |

| Porenbildung | Erleichtert die Austrittswege für Gase | Schafft eine vorläufige poröse Struktur für die Adsorption |

Optimieren Sie Ihre Verkohlungsforschung mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen hochwertiger Biokohle und einfacher Asche. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für die anspruchsvollen Anforderungen der Materialwissenschaft entwickelt wurden.

Unterstützt durch F&E-Expertise und erstklassige Fertigung sind unsere Labor-Hochtemperaturöfen vollständig an Ihre einzigartigen Pyrolyse- und Verkohlungsanforderungen anpassbar. Sorgen Sie noch heute für eine stabile reduzierende Umgebung und überlegene strukturelle Ergebnisse für Ihre Forschung.

Bereit, die Effizienz Ihres Labors zu verbessern? Kontaktieren Sie jetzt unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum einen Muffelofen für AAS-Betontests verwenden? Präzise thermische Analyse für Hochtemperaturleistung erzielen

- Wie wird die Kammertemperatur in der Muffelkammer angezeigt? Erhalten Sie genaue Messwerte für Ihr Labor

- Welche Rolle spielt eine Hochtemperatur-Muffelofen beim Sintern von Cr2O3? Erreichen von 97 % theoretischer Dichte

- Welche Schlüsselfunktionen erfüllt eine Muffelofen bei der industriellen Analyse von Kohleproben? Optimierung der Nahbereichsanalyse

- Wie werden Muffelöfen nach Heizelementen kategorisiert? Wählen Sie den richtigen Typ für Ihre Temperaturanforderungen

- Warum ist eine kontrollierte Wärmebehandlung in einem Muffelofen für gebrannten Ton notwendig? Optimale Pozzolanische Aktivität erzielen

- Wie wird ein Muffelofen bei der zweistufigen Kalzinierung von C3N4-Nanosheets verwendet? Präzisions-Thermosynthese-Leitfaden

- Welche zusätzlichen Optionen gibt es für Kammeröfen? Steigern Sie Ihre Effizienz bei der Wärmebehandlung