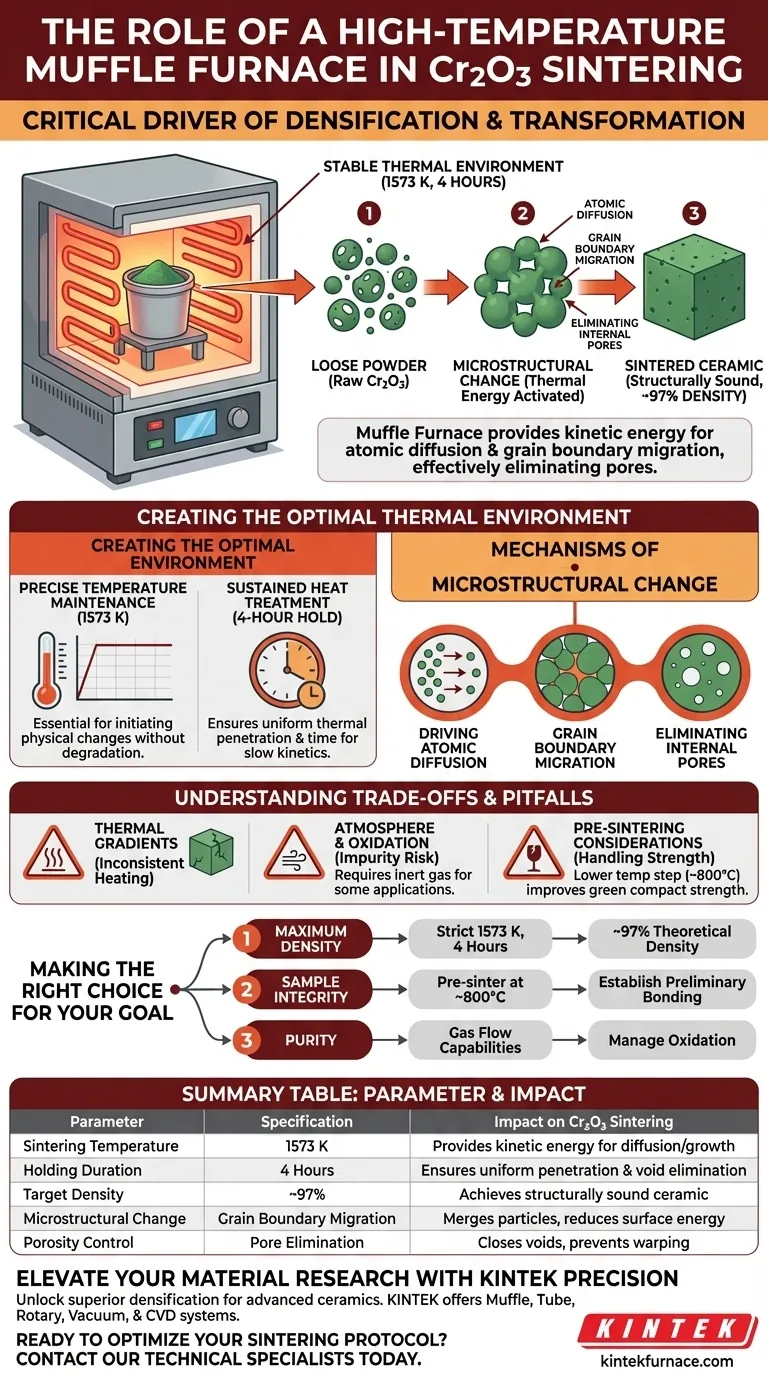

Ein Hochtemperatur-Muffelofen ist der entscheidende Treiber für die Verdichtung von Chromoxid (Cr2O3)-Partikeln. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung bei 1573 K über einen Zeitraum von vier Stunden liefert der Ofen die Energie, die erforderlich ist, um loses Pulver in ein festes, strukturell stabiles Material umzuwandeln.

Der Ofen liefert die thermische Energie, die zur Einleitung der atomaren Diffusion und der Korngrenzenwanderung erforderlich ist. Dieser Mechanismus eliminiert effektiv innere Poren und ermöglicht es Chromoxidproben, etwa 97 % ihrer theoretischen Dichte zu erreichen.

Schaffung der optimalen thermischen Umgebung

Um hochdichte Keramiken herzustellen, muss die Verarbeitungsumgebung streng kontrolliert werden. Der Muffelofen isoliert das Material, um eine gleichmäßige Erwärmung zu gewährleisten.

Präzise Temperaturhaltung

Für Chromoxid beträgt die spezifische Zieltemperatur 1573 K.

Der Ofen muss diese Temperatur ohne signifikante Schwankungen erreichen und halten. Diese Stabilität ist unerlässlich, um die für das Sintern erforderlichen physikalischen Veränderungen einzuleiten, ohne das Material zu schädigen.

Dauerhafte Wärmebehandlung

Das Erreichen der Zieltemperatur reicht nicht aus; sie muss für eine bestimmte Dauer gehalten werden.

Die primäre Referenz gibt eine Haltezeit von vier Stunden vor. Diese verlängerte Dauer stellt sicher, dass die thermische Energie in das gesamte Probenvolumen eindringt und Zeit für die langsamen Kinetiken der Festkörperdiffusion bleibt.

Mechanismen des mikrostrukturellen Wandels

Die vom Muffelofen bereitgestellte Wärme löst spezifische Verhaltensweisen auf atomarer Ebene aus, die die physikalischen Eigenschaften des Materials verändern.

Förderung der atomaren Diffusion

Bei 1573 K gewinnen die Atome im Chromoxidpulver erhebliche kinetische Energie.

Diese Energie treibt die atomare Diffusion an, bei der sich Atome von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration bewegen. Diese Bewegung ist der grundlegende „Motor“ des Sinterprozesses.

Korngrenzenwanderung

Während der Diffusion beginnen die einzelnen Pulverpartikel zu binden und zu verschmelzen.

Dieser Prozess beinhaltet die Korngrenzenwanderung, bei der die Grenzflächen zwischen einzelnen Kristallen wandern und verschmelzen. Dies reduziert die Gesamtoberfläche und die Oberflächenenergie des Systems.

Eliminierung innerer Poren

Die kombinierten Effekte von Diffusion und Grenzflächenwanderung führen zum Schließen von Hohlräumen zwischen den Partikeln.

Die Hitze des Ofens treibt die Eliminierung dieser inneren Poren an. Mit abnehmender Porosität schrumpft das Material und verdichtet sich, was zu einem kompakten Festkörper anstelle eines losen Aggregats führt.

Verständnis der Kompromisse und Fallstricke

Obwohl der Muffelofen das primäre Werkzeug zur Verdichtung ist, kann unsachgemäße Verwendung oder Ignorieren des breiteren Kontexts zu suboptimalen Ergebnissen führen.

Das Risiko thermischer Gradienten

Wenn der Ofen kein fortschrittliches Steuerungssystem (wie z. B. eine PID-Regelung) hat, können Temperaturschwankungen auftreten.

Uneinheitliche Erwärmung führt zu ungleichmäßiger Dichte und verursacht Verzug oder Rissbildung. Die Stabilität des Sollwerts von 1573 K ist für das Erreichen des Dichtebenchmarks von 97 % nicht verhandelbar.

Atmosphäre und Oxidation

Standard-Muffelöfen arbeiten an Luft, was je nach den genauen Reinheitsanforderungen manchmal nachteilig sein kann.

Während sich die primäre Referenz auf die Hitze konzentriert, stellen ergänzende Kontexte fest, dass einige Prozesse kontrollierte Atmosphären (wie Stickstoff) erfordern, um unerwünschte Oxidation zu verhindern. Überprüfen Sie immer, ob Ihre spezifische Cr2O3-Anwendung eine inerte Umgebung erfordert.

Überlegungen vor dem Sintern

Das direkte Erhitzen von losem Pulver auf 1573 K kann für empfindliche Formen manchmal zu aggressiv sein.

In einigen Arbeitsabläufen wird ein Vorsinterungsschritt bei niedrigeren Temperaturen (z. B. 800 °C) verwendet, um die Handhabungsfestigkeit des „Grünlings“ vor dem endgültigen Hochtemperaturbrand zu verbessern. Das Überspringen dieses Schritts kann zu strukturellem Kollaps während des Hauptbrandes führen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Muffelofens für das Sintern von Chromoxid zu maximieren, stimmen Sie Ihr Protokoll auf Ihre spezifischen physikalischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Halten Sie sich strikt an die Temperatur von 1573 K und die Dauer von 4 Stunden, um eine theoretische Dichte von ca. 97 % zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Probenintegrität liegt: Erwägen Sie eine Vorsinterstufe bei ca. 800 °C, um eine vorläufige Bindung vor der endgültigen Hochtemperaturbehandlung herzustellen.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Bewerten Sie, ob Ihr Muffelofen über Gasflussfähigkeiten verfügen muss, um die Oxidation während des Heizzyklus zu steuern.

Durch präzise Kontrolle der thermischen Variablen wandeln Sie rohes Chromoxidpulver in ein mechanisch robustes, Hochleistungs-Keramik um.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkung auf das Sintern von Cr2O3 |

|---|---|---|

| Sintertemperatur | 1573 K | Liefert kinetische Energie für atomare Diffusion und Kornwachstum |

| Haltezeit | 4 Stunden | Gewährleistet gleichmäßige thermische Durchdringung und Poreneliminierung |

| Ziel Dichte | ~97 % | Erzeugt einen strukturell stabilen, hochdichten Keramikfestkörper |

| Mikrostruktureller Wandel | Korngrenzenwanderung | Verschmilzt Partikel und reduziert die innere Oberflächenenergie |

| Porenkontrolle | Poreneliminierung | Schließt Hohlräume zwischen Partikeln, um Materialverzug zu verhindern |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Erschließen Sie überlegene Verdichtung und strukturelle Integrität für Ihre fortschrittlichen Keramiken. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Sinterparameter zu erfüllen.

Ob Sie Chromoxid bei 1573 K sintern oder komplexe CVD-Prozesse entwickeln, unsere Hochtemperatur-Laböfen bieten die thermische Stabilität und atmosphärische Kontrolle, die für 97 % theoretische Dichte erforderlich sind.

Bereit, Ihr Sinterprotokoll zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Ofenlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Thammaporn Thublaor, Somrerk Chandra-ambhorn. Novel Method for Determining Standard Enthalpy and Entropy of Volatilisation of Chromia Exposed to Humidified Oxygen at 298 K Based on Transport Theory of Multicomponent Gas Mixtures. DOI: 10.3390/e27020101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in einem Muffelofen für die Homogenisierung von AlCoCrFeNi-Legierungen bei 1250°C entscheidend?

- Wie trägt ein Hochtemperatur-Muffelofen zur Bildung des ZrO2-ZnO-Heteroübergangs bei?

- Wie kann die digitale Schnittstelle eines Muffelofens dessen Funktionalität verbessern?Präzision, Sicherheit und Effizienz erklärt

- Wie wird ein industrieller Muffelofen zur Bestimmung des Aschegehalts von Biomass-Fasern verwendet? Master Hochtemperatur-Kalzinierung

- Warum ist ein Labor-Hochtemperatur-Muffelofen für heterogene Decatungstat-Katalysatoren notwendig? Sicherstellung der strukturellen Fixierung

- Wie verhindert die Muffel- oder Kammerofen eine unkontrollierte Überhitzung? Gewährleistung eines sicheren, zuverlässigen Betriebs bei hohen Temperaturen

- Wie unterstützen Muffelöfen die Probenaufbereitung in analytischen Bereichen der Pharmazie? Verbesserung der pharmazeutischen Qualitätskontrolle

- Welche Heizwendeltypen werden in Muffelöfen verwendet und welche Temperaturbereiche haben sie? Wählen Sie das richtige Element für Ihr Labor