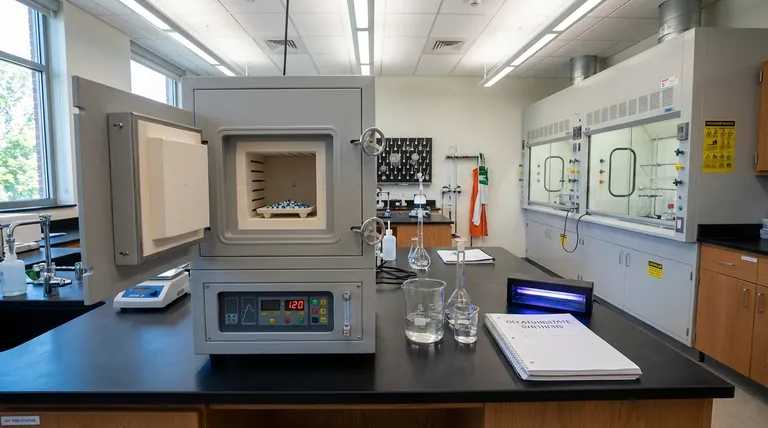

Der Labor-Hochtemperatur-Muffelofen dient als entscheidender Stabilisierungsschritt bei der Synthese heterogener Decatungstat-Katalysatoren.

Insbesondere wird dieses Gerät verwendet, um die geträgerten Katalysatormaterialien einer thermischen Behandlung bei 120 °C über Nacht zu unterziehen. Dieser Prozess dient nicht nur zum Trocknen; er ist unerlässlich für die strukturelle Verankerung der aktiven Decatungstat-Anionen auf dem Trägermaterial, um sicherzustellen, dass das Material robust genug für den praktischen Einsatz ist.

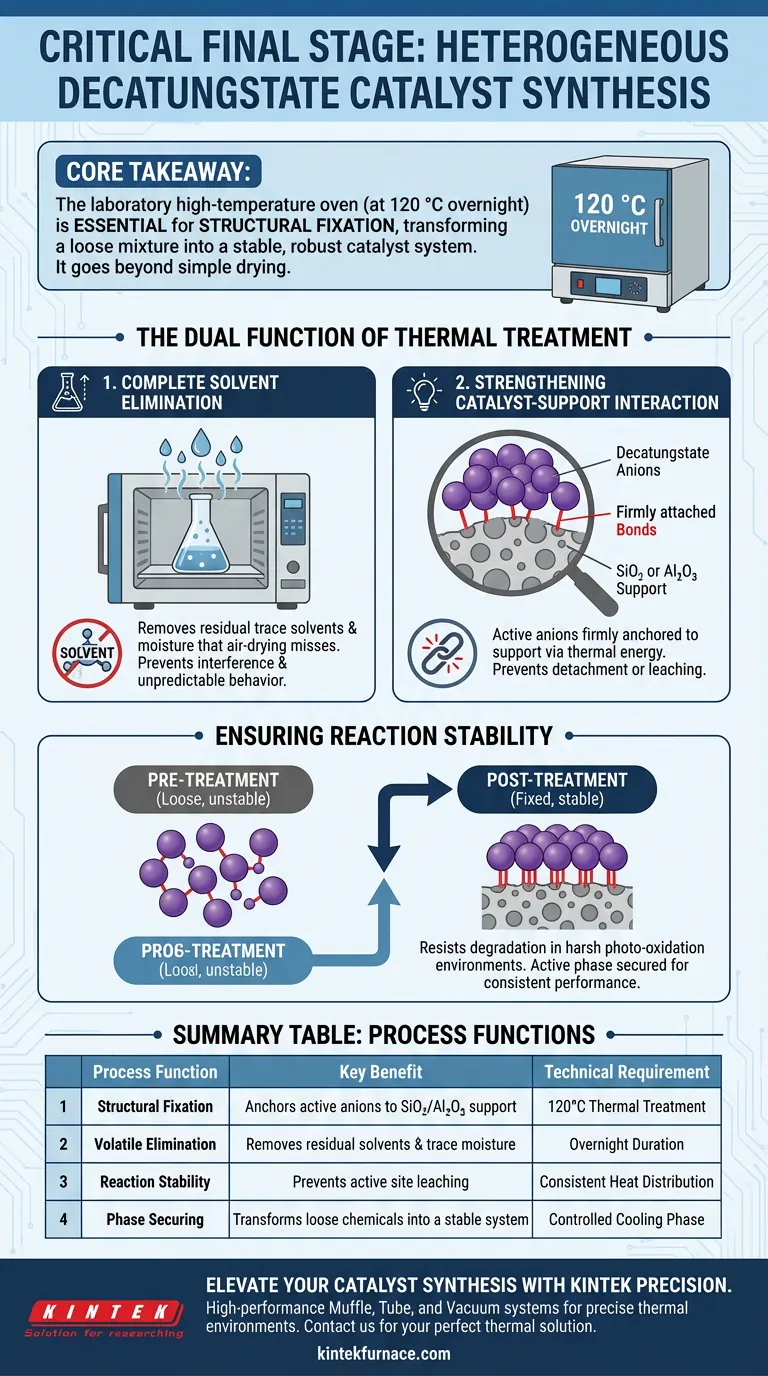

Kernbotschaft Während das Trocknen unerwünschte Flüssigkeiten entfernt, ist die Hauptfunktion dieser thermischen Behandlung die strukturelle Fixierung. Durch Erhitzen des Materials auf 120 °C wandeln Sie eine lockere Ansammlung von Chemikalien in ein stabiles, einheitliches Katalysatorsystem um, das den Belastungen von Photooxidationsreaktionen ohne Degradation standhält.

Die doppelte Funktion der thermischen Behandlung

Um zu verstehen, warum dieser Schritt nicht verhandelbar ist, müssen wir über die einfache Verdampfung hinausblicken. Der Hochtemperatur-Muffelofen erfüllt zwei gleichzeitig kritische Funktionen.

Vollständige Lösungsmittelentfernung

Die erste und offensichtlichste Funktion ist die vollständige Entfernung von flüchtigen Bestandteilen.

Während der Vorbereitungsphase kommen die Katalysatormaterialien mit Lösungsmitteln und Feuchtigkeit in Kontakt.

Der Ofen stellt die Entfernung von restlichen Spuren von Lösungsmitteln und Feuchtigkeit sicher, die beim einfachen Lufttrocknen möglicherweise übersehen werden.

Die Beseitigung dieser Verunreinigungen ist von entscheidender Bedeutung, da zurückgehaltene Lösungsmittel die aktiven Zentren des Katalysators beeinträchtigen oder während der Reaktionsphase zu unvorhersehbarem Verhalten führen können.

Stärkung der Katalysator-Träger-Interaktion

Der tiefere, kritischere Grund für diesen Schritt ist die Stärkung der physikalischen und chemischen Bindungen.

Die Decatungstat-Anionen (der aktive Teil des Katalysators) müssen fest auf der TrägerOberfläche, typischerweise SiO2 (Siliziumdioxid) oder Al2O3 (Aluminiumoxid), angebracht sein.

Die bei 120 °C bereitgestellte thermische Energie treibt die Prozesse der physikalischen Adsorption oder chemischen Bindung an.

Ohne diese Wärmebehandlung können die aktiven Komponenten lose auf der Oberfläche sitzen und während Flüssigphasenreaktionen leicht abgelöst oder ausgewaschen werden.

Gewährleistung der Reaktionsstabilität

Das ultimative Ziel dieser Vorbereitungsphase ist es, sicherzustellen, dass der Katalysator über die Zeit zuverlässig funktioniert.

Verhinderung von Degradation

Die Stabilität des Katalysators während nachfolgender Photooxidationsreaktionen hängt direkt von dieser Ofenbehandlung ab.

Photooxidationsumgebungen können rau sein. Ein Katalysator, der nicht thermisch "verriegelt" wurde, kann unter Auslaugung aktiver Zentren leiden.

Sicherung der aktiven Phase

Durch die Verstärkung der Bindung zwischen dem Anion und dem Träger stellt der Ofen sicher, dass der Katalysator seine Integrität behält.

Dieser separate Schritt verwandelt die Vorläufermaterialien in ein heterogenes System, das sich unter Betriebsbedingungen konsistent verhält.

Abwägungen verstehen

Obwohl der Hochtemperatur-Muffelofen notwendig ist, ist es wichtig, die spezifischen Parameter zu verstehen, die für Decatungstate im Vergleich zu anderen Methoden erforderlich sind.

Temperaturspezifität

Für Decatungstat-Katalysatoren sind 120 °C der optimale Sollwert, der gefunden wurde, um die Trocknungsgeschwindigkeit mit der strukturellen Integrität in Einklang zu bringen.

Dies steht im Gegensatz zu anderen Katalysatorherstellungen (wie in ergänzenden Kontexten erwähnt), bei denen möglicherweise niedrigere Vakuumtrocknungstemperaturen (ca. 40–100 °C) verwendet werden, um die Migration von Metallsalzen zu verhindern.

Das Risiko der Migration

Bei der allgemeinen Katalysatorherstellung kann schnelles Erhitzen manchmal dazu führen, dass aktive Komponenten zur Oberfläche wandern (der "Eierschalen"-Effekt).

Bei dieser spezifischen Decatungstat-Synthese erfordert die Wechselwirkung mit dem Siliziumdioxid- oder Aluminiumoxid-Träger jedoch die höhere thermische Energie von 120 °C, um die Bindung effektiv zu verfestigen, anstatt nur das Lösungsmittel sanft zu verdampfen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihr Katalysatorherstellungsprotokoll finalisieren, berücksichtigen Sie diese spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofen streng auf 120 °C eingestellt ist und die Dauer ausreichend ist (über Nacht), um die Bindung zwischen dem Decatungstat und dem SiO2/Al2O3-Träger zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Kontrollieren Sie streng die Abkühlphase nach der Ofenbehandlung, um die Wiederaufnahme von atmosphärischer Feuchtigkeit zu verhindern, bevor der Katalysator gelagert oder verwendet wird.

Der Hochtemperatur-Muffelofen verwandelt Ihr Material von einer einfachen Mischung von Komponenten in ein einheitliches, stabiles Werkzeug, das für komplexe chemische Umwandlungen bereit ist.

Zusammenfassungstabelle:

| Prozessfunktion | Hauptvorteil | Technische Anforderung |

|---|---|---|

| Strukturelle Fixierung | Verankert aktive Anionen am SiO2/Al2O3-Träger | 120°C Thermische Behandlung |

| Flüchtige Entfernung | Entfernt restliche Lösungsmittel und Spuren von Feuchtigkeit | Über Nacht Dauer |

| Reaktionsstabilität | Verhindert Auslaugung aktiver Zentren während der Oxidation | Konsistente Wärmeverteilung |

| Phasensicherung | Verwandelt lose Chemikalien in ein stabiles System | Kontrollierte Abkühlphase |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Hochleistungsfähige heterogene Katalysatoren erfordern präzise thermische Umgebungen, um langfristige Stabilität und strukturelle Integrität zu gewährleisten. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumsysteme, die alle an die einzigartigen Hochtemperaturanforderungen Ihres Labors angepasst werden können.

Ob Sie Decatungstat-Katalysatoren oder fortschrittliche CVD-Materialien vorbereiten, unsere Geräte bieten die gleichmäßige Erwärmung, die für kritische Bindungen und die Lösungsmittelentfernung erforderlich ist. Kompromittieren Sie Ihre Forschung nicht – kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Julia Ong, J. C. Scaiano. Comparison of Composite Materials Designed to Optimize Heterogeneous Decatungstate Oxidative Photocatalysis. DOI: 10.3390/molecules30173597

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Materialien können Tiegelöfen schmelzen? Ein Leitfaden für Metalle, Glas & fortschrittliche Materialien

- Wie wird ein Labor-Muffelofen beim Vernetzen von 3D-gedrucktem PP-CF verwendet? Thermische Stabilität bei 150 °C erreichen

- Was ist ein Muffelofen und was ist seine Hauptanwendung? Gewährleistung der Reinheit in Hochtemperaturprozessen

- Welche controller-basierten Klassifizierungen gibt es bei Muffelöfen? Wählen Sie die richtige Steuerung für Ihr Labor

- Warum wird ein Hochtemperatur-Muffelofen für das Rösten von aktivierter Flugasche benötigt? Effiziente Phasenübergänge freischalten

- Was ist ein Muffelofen und wo wird er üblicherweise eingesetzt?Unverzichtbare Hochtemperaturlösungen für Labor und Industrie

- Warum wird ein Muffelofen für die 1350°C-Wärmebehandlung von Ti-Al-Nb-Legierungen verwendet? Optimierung der Legierungsplastizität und Spannungsentlastung

- Wofür wird ein Muffelofen verwendet? Reine, hochtemperaturige Prozesse erzielen