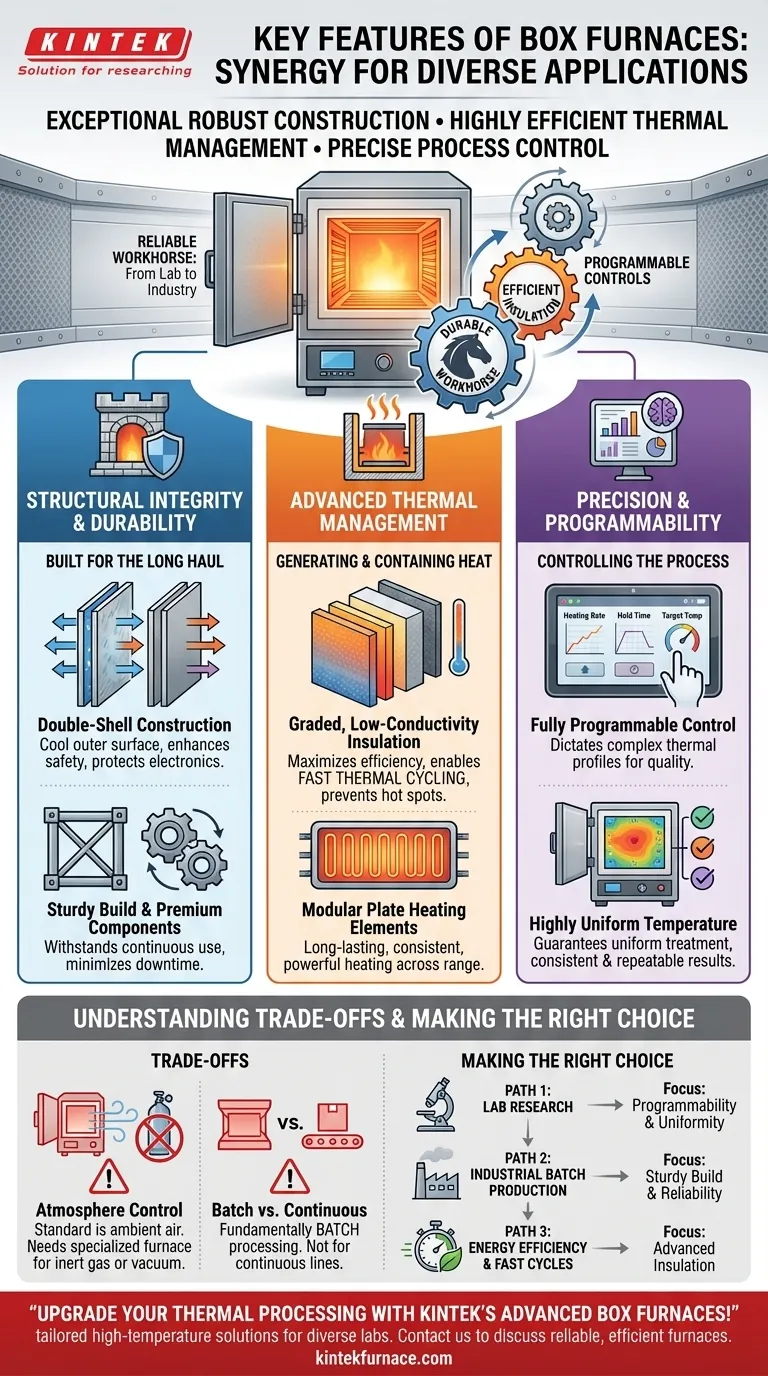

Im Kern werden Kammeröfen durch eine Synthese von drei Hauptmerkmalen definiert: außergewöhnlich robuste Bauweise, hoch effizientes Wärmemanagement und präzise Prozesskontrolle. Diese Merkmale sind nicht unabhängig, sondern wirken zusammen und machen den Kammerofen zu einem vielseitigen und zuverlässigen Werkzeug, das sich für alles eignet, von empfindlichen Laborarbeiten bis hin zur anspruchsvollen Industrieproduktion.

Der wahre Wert eines Kammerofens liegt nicht in einem einzelnen Merkmal, sondern in der Synergie zwischen seiner langlebigen Konstruktion, seiner effizienten Isolierung und seinen programmierbaren Steuerungen. Diese Kombination schafft ein zuverlässiges Arbeitstier für eine breite Palette thermischer Prozesse, von der Wärmebehandlung von Stahl bis zur Herstellung von Elektronik.

Die Grundlage: Strukturelle Integrität und Haltbarkeit

Die Langlebigkeit und Zuverlässigkeit eines Kammerofens beginnt mit seiner physischen Konstruktion. Dies sind keine empfindlichen Instrumente, sondern robuste Industrieanlagen, die für jahrelangen Betrieb ausgelegt sind.

Doppelwandige Konstruktion

Viele hochwertige Kammeröfen verfügen über eine doppelwandige Konstruktion. Diese Bauweise erzeugt einen Luftspalt, der die Außenfläche des Ofens kühler hält, was die Bedienersicherheit erhöht und empfindliche interne Elektronik vor thermischer Degradation schützt.

Robuste Bauweise und hochwertige Komponenten

Ihr Ruf basiert auf extra stabilen Rahmen und der Verwendung hochwertiger, äußerst zuverlässiger Komponenten. Dieser Fokus auf Bauqualität stellt sicher, dass sie den Belastungen des kontinuierlichen industriellen Einsatzes standhalten, wodurch Ausfallzeiten und Wartungskosten über die gesamte Lebensdauer der Anlage minimiert werden.

Die Kernfunktion: Fortschrittliches Wärmemanagement

Die Hauptaufgabe eines Ofens ist die effektive Erzeugung und Speicherung von Wärme. Moderne Kammeröfen erreichen dies durch ausgefeilte Isolierung und Heizwendelkonstruktion.

Abgestufte Isolierung mit geringer Leitfähigkeit

Kammeröfen verwenden fortschrittliche Isoliersysteme mit extrem geringer Wärmeleitfähigkeit. Dieses Design erreicht zwei kritische Ziele: Es maximiert die Energieeffizienz und ermöglicht schnelle thermische Zyklen (schnelles Aufheizen und Abkühlen).

Diese abgestufte Isolierung verhindert auch die Bildung von Hot Spots bei hohen Temperaturen und gewährleistet so eine gleichmäßige Wärmeverteilung und verhindert eine vorzeitige Degradation der Ofenkammer.

Modulare Plattenheizelemente

Die Heizelemente sind das Herzstück des Ofens. Viele Modelle verwenden langlebige modulare Plattenelemente, die für ihre Haltbarkeit und ihre Fähigkeit bekannt sind, normale Wattbelastungsgrenzen zu umgehen. Dies führt zu einer konsistenten, leistungsstarken und zuverlässigen Heizleistung über den gesamten Temperaturbereich des Ofens.

Das Gehirn: Präzision und Programmierbarkeit

Rohe Leistung ist ohne Kontrolle nutzlos. Die Fähigkeit, den thermischen Prozess präzise zu steuern, macht einen Kammerofen anpassungsfähig an so viele verschiedene Materialien und Anwendungen.

Vollständig programmierbare Steuerung

Moderne Geräte sind mit voll programmierbaren Steuerungen ausgestattet. Dies ermöglicht es dem Bediener, Aufheiz- und Abkühlraten, Haltezeiten und Zieltemperaturen präzise vorzugeben.

Diese Kontrollstufe ist unerlässlich für komplexe Prozesse wie das Ausglühen von Legierungen, das Vergüten von Stahl oder das Brennen empfindlicher elektronischer Komponenten, bei denen das thermische Profil die Qualität des Endprodukts direkt beeinflusst.

Sehr gleichmäßige Temperatur

Eine wichtige Leistungsmetrik ist die Temperaturuniformität. Durch eine Kombination aus Qualitätsisolierung und strategischer Platzierung der Elemente bieten Kammeröfen eine sehr gleichmäßige Temperatur in der gesamten Kammer. Dies garantiert, dass jeder Teil einer Charge genau die gleiche thermische Behandlung erhält, was zu konsistenten und wiederholbaren Ergebnissen führt.

Verständnis der Kompromisse

Keine einzelne Anlage ist perfekt für jede Aufgabe. Das Verständnis der inhärenten Einschränkungen eines Kammerofens ist entscheidend für die richtige Wahl.

Einschränkung 1: Atmosphärenkontrolle

Ein Standard-Kammerofen arbeitet mit der Umgebungsluft. Wenn Ihr Prozess eine spezifische Umgebung erfordert, wie z. B. ein Inertgas (wie Argon oder Stickstoff) oder ein Vakuum, benötigen Sie einen Spezialofen, der für die Atmosphärenkontrolle ausgelegt ist.

Einschränkung 2: Chargen- vs. kontinuierliche Verarbeitung

Kammeröfen sind grundsätzlich Anlagen für die Chargenverarbeitung. Sie laden eine Charge Material, führen den thermischen Zyklus durch und entladen sie dann. Für hochvolumige, kontinuierliche Fertigungslinien ist ein Förder- oder Tunnelofen die weitaus effizientere Lösung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder Prozessentwicklung liegt: Die Programmierbarkeit und die hervorragende Temperaturuniformität sind Ihre wichtigsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf industrieller Zuverlässigkeit für die Chargenproduktion liegt: Die robuste Bauweise, die doppelwandige Konstruktion und die langlebigen Heizelemente gewährleisten eine langfristig zuverlässige Leistung.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und schnellen Zykluszeiten liegt: Das fortschrittliche Isoliersystem mit geringer Leitfähigkeit ist das Schlüsselmerkmal, das den größten Mehrwert bietet.

Zu verstehen, wie diese Kernmerkmale mit Ihren spezifischen Anforderungen an die thermische Verarbeitung übereinstimmen, ist der Schlüssel zu einer fundierten Investition.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Strukturelle Integrität | Doppelwandige Konstruktion, robuste Rahmen, Premium-Komponenten | Erhöhte Sicherheit, Haltbarkeit und langfristige Zuverlässigkeit |

| Wärmemanagement | Abgestufte Isolierung, modulare Plattenheizelemente | Schnelle thermische Zyklen, gleichmäßige Erwärmung, Energieeffizienz |

| Präzise Steuerung | Vollständig programmierbare Steuerungen, hohe Temperaturuniformität | Genaue Prozesskontrolle für konsistente, wiederholbare Ergebnisse |

| Einschränkungen | Standardmodelle ohne Atmosphärenkontrolle; nur Chargenverarbeitung | Spezialisierte Öfen können für bestimmte Umgebungen oder den kontinuierlichen Einsatz erforderlich sein |

Verbessern Sie Ihre thermische Verarbeitung mit den fortschrittlichen Kammeröfen von KINTEK! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir unterschiedlichen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen, effizienten Öfen die Leistung Ihres Labors steigern und präzise Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen