In den letzten Jahren hat sich die Muffelofentechnologie weit über die einfachen Hochtemperaturöfen der Vergangenheit hinausentwickelt. Wichtige Fortschritte konzentrieren sich heute auf überlegene Heizelementmaterialien, präzise digitale Steuerung und Automatisierung sowie einen erheblichen Fokus auf Energieeffizienz und anpassbares Design. Diese Verbesserungen haben sie zu hochentwickelten Instrumenten gemacht, die für moderne Labor- und Industrieanwendungen unerlässlich sind.

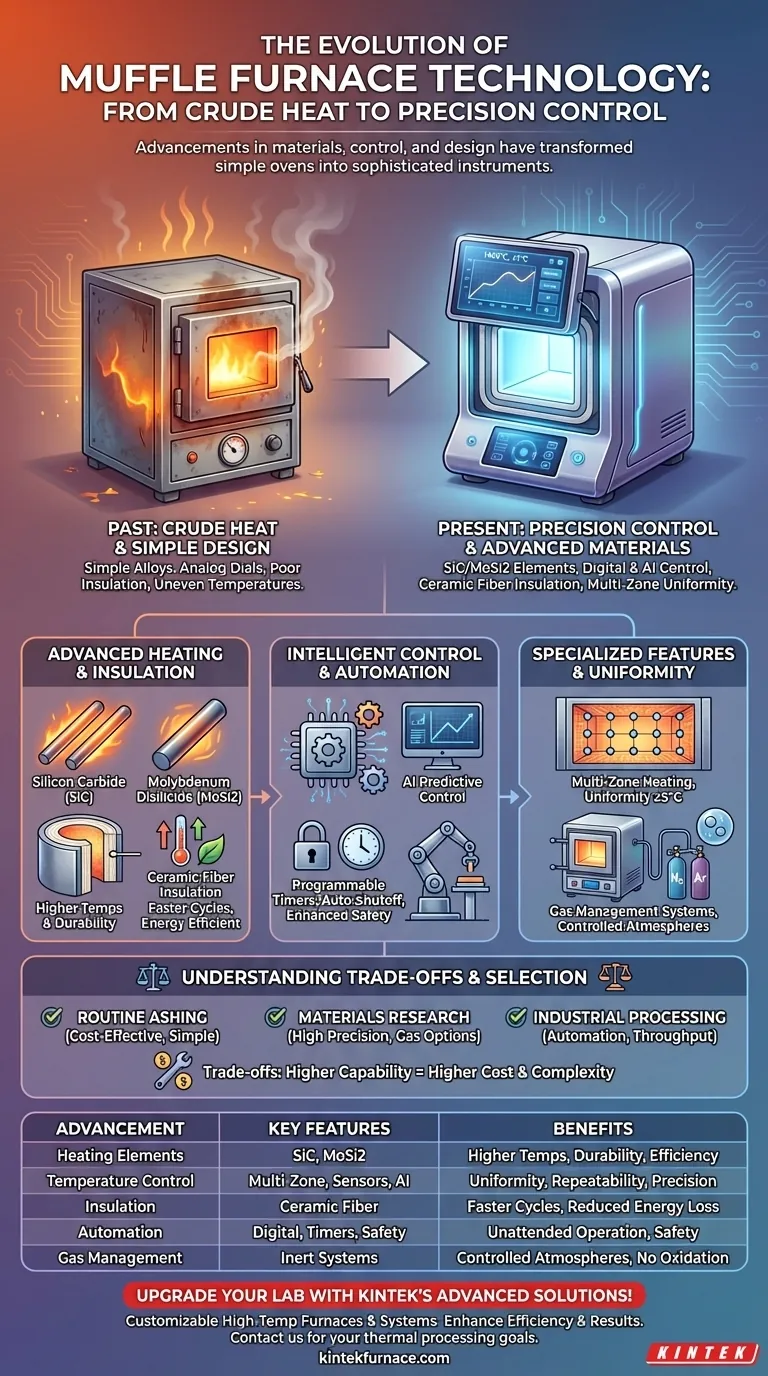

Der Kernfortschritt bei Muffelöfen ist der Wandel von der Bereitstellung roher, hoher Hitze zu einer präzise gesteuerten, gleichmäßigen und wiederholbaren thermischen Verarbeitung. Dies wird durch eine Kombination aus fortschrittlichen Materialien, intelligenten Steuerungssystemen und anwendungsspezifischen Designs erreicht.

Die Kernentwicklung: Vom rohen Heizen zur Präzisionssteuerung

Moderne Muffelöfen zeichnen sich durch ihre Fähigkeit aus, exakte thermische Bedingungen zu erreichen und aufrechtzuerhalten. Diese Präzision ist nicht das Ergebnis einer einzelnen Änderung, sondern einer Entwicklung über mehrere Schlüsselkomponenten hinweg.

Fortschrittliche Heizelemente: Der Motor der Effizienz

Das Herzstück jedes Ofens ist sein Heizelement. Ältere Designs verwendeten oft einfachere Metalllegierungen, aber moderne Öfen nutzen überlegene Materialien.

Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind heute in fortschrittlichen Modellen üblich. Ihre hohen Schmelzpunkte und ausgezeichnete Wärmeleitfähigkeit ermöglichen eine größere Haltbarkeit, höhere Betriebstemperaturen und eine bessere Energieeffizienz.

Beispiellose Temperaturgleichmäßigkeit

Für Prozesse wie Materialforschung oder Probenveraschung ist es entscheidend, dass die gesamte Kammer die exakt gleiche Temperatur hat.

Frühe Öfen litten oft unter Hot- und Cold-Spots. Heutige Modelle verfügen über eine Mehrzonenheizung und eine fortschrittliche Sensorplatzierung (wie K-Typ- oder J-Typ-Thermoelemente), um eine Temperaturgleichmäßigkeit mit Genauigkeiten oft innerhalb von ±5°C zu gewährleisten.

Überlegene Isolierung und Kammerdesign

Effizienz und Geschwindigkeit sind direkt mit der Isolierung verbunden. Moderne Öfen verwenden eine fortschrittliche, leichte Keramikfaserisolierung.

Diese Verbesserung führt zu schnelleren Aufheiz- und Abkühlzeiten, was den Durchsatz erhöht. Sie reduziert auch den Energieverbrauch erheblich, indem sie Wärmeverluste verhindert, wodurch der Ofen kühler zu berühren und sicherer zu bedienen ist.

Intelligenz und Automatisierung: Das moderne Gehirn

Die sichtbarsten Fortschritte liegen in den Steuerungssystemen, die den Betrieb des Ofens regeln. Diese Systeme bieten ein Maß an Präzision und Sicherheit, das zuvor unerreichbar war.

Fortschrittliche digitale Steuerung

Einfache analoge Anzeigen wurden durch hochentwickelte digitale Steuerungen ersetzt, oft mit 7-Segment-LEDs oder vollgrafischen Displays.

Diese Steuerungen ermöglichen es den Bedienern, komplexe Heizprofile mit mehreren Rampen und Haltezeiten zu programmieren. Einige zukunftsweisende Designs integrieren sogar KI für die prädiktive Steuerung, die thermische Änderungen antizipiert, um Temperaturüberschwingen zu verhindern und eine engere Stabilität zu gewährleisten.

Automatisierung für Wiederholbarkeit und Sicherheit

Automatisierung ist der Schlüssel zur Reduzierung menschlicher Fehler und zur Verbesserung der Laboreffizienz. Moderne Öfen verfügen über programmierbare Zeitschaltuhren (oft bis zu 999 Stunden), die einen unbeaufsichtigten Betrieb ermöglichen.

Entscheidend ist, dass diese Automatisierung mit verbesserten Sicherheitsmerkmalen verbunden ist. Automatische Abschaltungen, Türverriegelungen und Übertemperaturschutz sind heute Standard und schützen sowohl den Bediener als auch die Proben.

Ausgeklügelte Gasmanagementsysteme

Viele moderne Anwendungen erfordern die Verarbeitung von Materialien in einer spezifischen Atmosphäre, um Oxidation zu verhindern oder eine bestimmte Reaktion zu fördern.

Fortschrittliche Öfen können mit Gasmanagementsystemen ausgestattet werden. Diese ermöglichen die Einleitung von Inertgasen wie Stickstoff oder Argon, wodurch eine kontrollierte Umgebung geschaffen wird, die von Verunreinigungen isoliert ist.

Die Kompromisse verstehen

Während moderne Fortschritte erhebliche Vorteile bieten, ist es entscheidend, die damit verbundenen Kompromisse zu verstehen, um eine fundierte Entscheidung treffen zu können.

Kosten vs. Leistungsfähigkeit

Hochleistungsmerkmale haben ihren Preis. Öfen mit Molybdändisilizid-Elementen, Mehrzonensteuerung und fortschrittlichen Gasmanagementsystemen erfordern eine höhere Anfangsinvestition als Basismodelle.

Komplexität und Wartung

Ein Ofen mit einer hochprogrammierbaren Steuerung und mehreren Subsystemen ist von Natur aus komplexer. Dies kann mehr Bediener-Schulung und spezielle Wartung für Komponenten wie fortschrittliche Sensoren oder Steuerplatinen erfordern.

Anwendungsspezifische Einschränkungen

Kein einzelner Ofen ist perfekt für jede Aufgabe. Ein Ofen, der für die Hochtemperatur-Materialwissenschaft (z.B. 1400°C+) entwickelt wurde, kann für einfache, niedrigere Temperaturveraschungsverfahren ineffizient oder überdimensioniert sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Muffelofens erfordert eine Abstimmung seiner Fähigkeiten auf Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf routinemäßigem Veraschen oder grundlegender Wärmebehandlung liegt: Ein Standard, zuverlässiger Ofen mit einer einfachen digitalen Steuerung und einem Temperaturbereich bis 1200°C ist oft die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturgleichmäßigkeit, einer hochpräzisen Steuerung und Optionen für kontrollierte Gasatmosphären.

- Wenn Ihr Hauptaugenmerk auf der industriellen Verarbeitung mit hohem Durchsatz liegt: Achten Sie auf robuste Automatisierung, schnelle Aufheiz-/Abkühlzyklen und ein energieeffizientes Design, um die langfristigen Betriebskosten zu minimieren.

Indem Sie diese technologischen Fortschritte verstehen, können Sie ein Instrument auswählen, das nicht nur als Wärmequelle dient, sondern als präzises Werkzeug zur Erreichung Ihrer wissenschaftlichen oder industriellen Ziele.

Zusammenfassungstabelle:

| Fortschritt | Hauptmerkmale | Vorteile |

|---|---|---|

| Heizelemente | Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) | Höhere Temperaturen, Haltbarkeit, Energieeffizienz |

| Temperaturregelung | Mehrzonenheizung, präzise Sensoren | Gleichmäßigkeit innerhalb von ±5°C, wiederholbare Ergebnisse |

| Isolierung | Leichte Keramikfaser | Schnelleres Aufheizen/Abkühlen, reduzierter Energieverlust |

| Automatisierung | Programmierbare Steuerungen, Timer, Sicherheitsfunktionen | Unbeaufsichtigter Betrieb, Fehlerreduzierung, erhöhte Sicherheit |

| Gasmanagement | Inertgassysteme | Kontrollierte Atmosphären, Vermeidung von Oxidation |

Rüsten Sie Ihr Labor mit den fortschrittlichen Muffelofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozessziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen