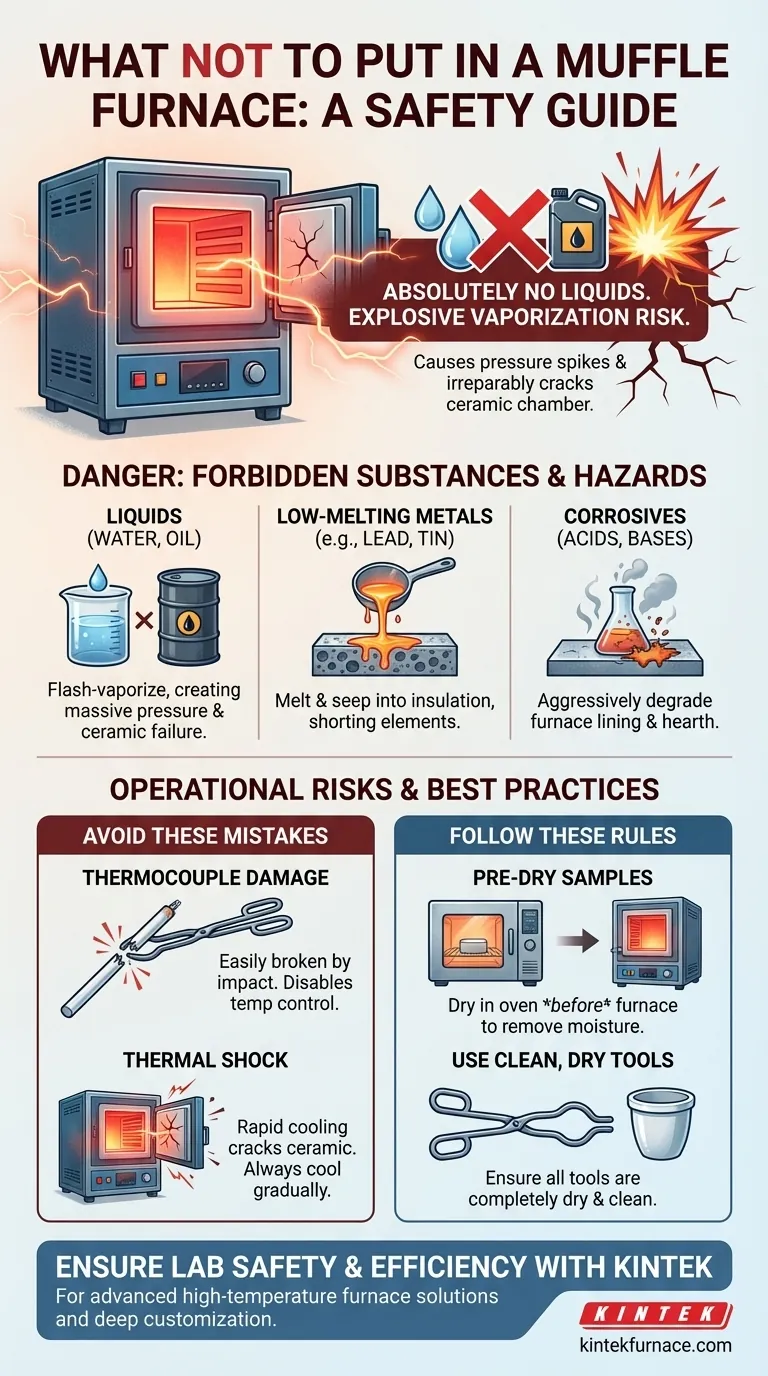

Vor allem dürfen Sie niemals Flüssigkeiten in einen Muffelofen einbringen. Dazu gehören Proben, die Wasser oder Öl enthalten, sowie Werkzeuge wie Tiegelzangen oder Klammern, die nass oder ölig sind. Darüber hinaus sollten niedrig schmelzende Metalle und stark ätzende Substanzen aus der Ofenkammer ferngehalten werden, um irreversible Schäden zu vermeiden.

Das Grundprinzip besteht darin, das Keramikinnere des Ofens zu schützen. Flüssigkeiten verdampfen bei hohen Temperaturen mit explosiver Kraft, was zu Druckspitzen führt, die die Kammer reißen lassen, während geschmolzene Metalle und ätzende Materialien die Heizelemente und die feuerfeste Auskleidung chemisch zersetzen können.

Die Hauptgefahren: Flüchtige Stoffe und ätzende Substanzen

Ein Muffelofen arbeitet bei extremen Temperaturen, typischerweise von 300°C bis über 1200°C. Bei diesen Temperaturen verhalten sich Materialien auf eine Weise, die bei unsachgemäßer Handhabung zerstörerisch für die Ausrüstung sein kann.

Die Gefahr von Wasser und Öl

Jede Flüssigkeit, die in die heiße Zone eines Muffelofens eingebracht wird, verdampft fast augenblicklich. Diese schnelle Phasenänderung von flüssig zu gasförmig erzeugt eine massive und plötzliche Volumen- und Druckerhöhung.

Dieser Druckstoß kann den spröden Keramikmuffel (die innere Kammer des Ofens) leicht reißen oder zertrümmern. Schon eine geringe Menge Wasser oder Öl auf einer Probe oder den zum Halten verwendeten Tiegelzangen kann erhebliche Schäden verursachen.

Das Problem mit niedrig schmelzenden Metallen

Der Begriff „lösliche Metalle“ in Betriebsanleitungen bezieht sich im Allgemeinen auf Metalle mit einem niedrigen Schmelzpunkt im Verhältnis zur Betriebstemperatur des Ofens.

Wenn diese Metalle schmelzen, können sie in die poröse Oberfläche des Keramikmuffels und der Isolierung einsickern. Dies kann zu einem Kurzschluss der internen Heizelemente führen oder chemisch mit den feuerfesten Materialien reagieren, was Korrosion und katastrophales Geräteversagen zur Folge hat.

Die Bedrohung durch ätzende Substanzen

Starke alkalische Substanzen (Basen) oder Säuren sollten nicht direkt auf den Ofenboden gelegt werden. Bei hohen Temperaturen werden diese Materialien hochreaktiv und können die Herdplatte und die Innenauskleidung des Ofens aggressiv korrodieren.

Wenn Sie solche Materialien erhitzen müssen, sollten diese in einem geeigneten Tiegel eingeschlossen sein, der selbst als zusätzliche Barriere auf eine schützende feuerfeste Platte gestellt werden kann.

Gewährleistung der Ofenintegrität und Probengenauigkeit

Über die verbotenen Substanzen hinaus ist das korrekte Betriebsverfahren entscheidend für die Langlebigkeit des Ofens und die Qualität Ihrer Ergebnisse.

Das Thermoelement ist zerbrechlich

Das Thermoelement ist der Temperatursensor des Ofens, der oft als dünne Keramikstange in die Kammer hineinragt. Es ist extrem spröde, besonders wenn es heiß ist.

Ein versehentlicher Stoß des Thermoelements mit einem Tiegel oder einer Zange kann es leicht brechen. Dies deaktiviert die Temperaturregelung des Ofens, wodurch dieser bis zu einer kostspieligen Reparatur unbrauchbar wird.

Das Risiko eines Thermoschocks

Die Keramikkomponenten eines Muffelofens können keinen schnellen Temperaturänderungen standhalten. Das vollständige Öffnen der Tür bei hoher Ofentemperatur führt zu einem plötzlichen Zustrom kühler Luft, was einen Thermoschock verursacht.

Dies führt zu Rissen in der Ofenkammer oder der Türisolierung. Das korrekte Vorgehen ist, die Stromversorgung abzuschalten und dann die Tür nur einen kleinen Spalt weit zu öffnen, um eine allmählichere, kontrollierte Abkühlung zu ermöglichen, bevor Sie Ihre Gegenstände entnehmen.

Vermeidung von Probenkontamination

Sorgfältiges Arbeiten verhindert auch Kontaminationen. Bei empfindlichen Analysen können Sie Proben oder die offenen Enden von Glasgefäßen in Aluminiumfolie einwickeln.

Dies schützt Ihre Probe vor möglichen Partikeln im Ofen und umgekehrt schützt es den Ofen vor Materialien, die aus Ihrer Probe ausgasen könnten.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis der Prinzipien ermöglicht es Ihnen, häufige, aber kostspielige Fehler zu vermeiden, die oft im Labor auftreten.

Das Vergessen des Vortrocknens von Proben

Obwohl „nasse“ Proben verboten sind, besteht der gesamte Zweck des Veraschungsprozesses oft darin, Restfeuchtigkeit und organische Stoffe auszubrennen. Der entscheidende Fehler ist das fehlende Vortrocknen.

Proben mit erheblichem Feuchtigkeitsgehalt müssen vor dem Einsetzen in den Muffelofen in einem normalen Laborofen (z. B. bei 105°C) gründlich getrocknet werden. Der Ofen dient der Hochtemperaturbehandlung, nicht der massiven Wasserentfernung.

Verwendung kontaminierter oder ungeeigneter Werkzeuge

Das Verbot von nassen oder öligen Materialien gilt für jeden Gegenstand, der in den Ofen gelangt. Die Verwendung von Tiegelzangen, die gerade abgespült wurden, oder eines Tiegels, der nicht vollständig trocken war, ist eine häufige Ursache für Schäden.

Stellen Sie sicher, dass alle Werkzeuge und Behälter vollständig trocken und sauber sind. Verwenden Sie immer spezielle Tiegelzangen für Hochtemperaturanwendungen, um Gegenstände zu handhaben.

Die richtige Wahl für einen sicheren Betrieb

Die Befolgung eines strengen Protokolls beruht nicht auf willkürlichen Regeln, sondern auf dem Management der extremen Energie einer Hochtemperaturanwendung, um die Sicherheit und die Langlebigkeit der Ausrüstung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Trocknen Sie Proben und Werkzeuge immer vor und kühlen Sie den Ofen nach Gebrauch allmählich ab, um einen Thermoschock der Keramikkammer zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der analytischen Genauigkeit liegt: Verwenden Sie saubere, dedizierte Tiegel und erwägen Sie Schutzhüllen, um Kreuzkontaminationen zwischen Ihrer Probe und der Ofenumgebung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners liegt: Führen Sie niemals Flüssigkeiten oder flüchtige Materialien ein, die eine explosive Verdampfung und einen katastrophalen Ausfall der Ofenkammer verursachen können.

Letztendlich ist der Umgang mit einem Muffelofen mit tiefem Verständnis seiner thermischen und chemischen Schwachstellen der Schlüssel zu einem sicheren und effektiven Betrieb.

Zusammenfassungstabelle:

| Substanztyp | Beispiele | Mögliche Schäden |

|---|---|---|

| Flüssigkeiten | Wasser, Öl | Explosive Verdampfung, Risse in der Keramikkammer |

| Niedrig schmelzende Metalle | Blei, Zinn | Schmilzt, dringt in die Isolierung ein, Kurzschluss der Heizelemente |

| Ätzende Substanzen | Säuren, Basen | Korrosion der Ofenauskleidung und der Herdplatte |

Sichern Sie die Effizienz und Sicherheit Ihres Labors mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen. Durch Nutzung herausragender F&E und interner Fertigung beliefern wir diverse Labore mit Produkten wie Muffel-, Rohr-, Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe unterstützen und kostspielige Geräteausfälle verhindern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion