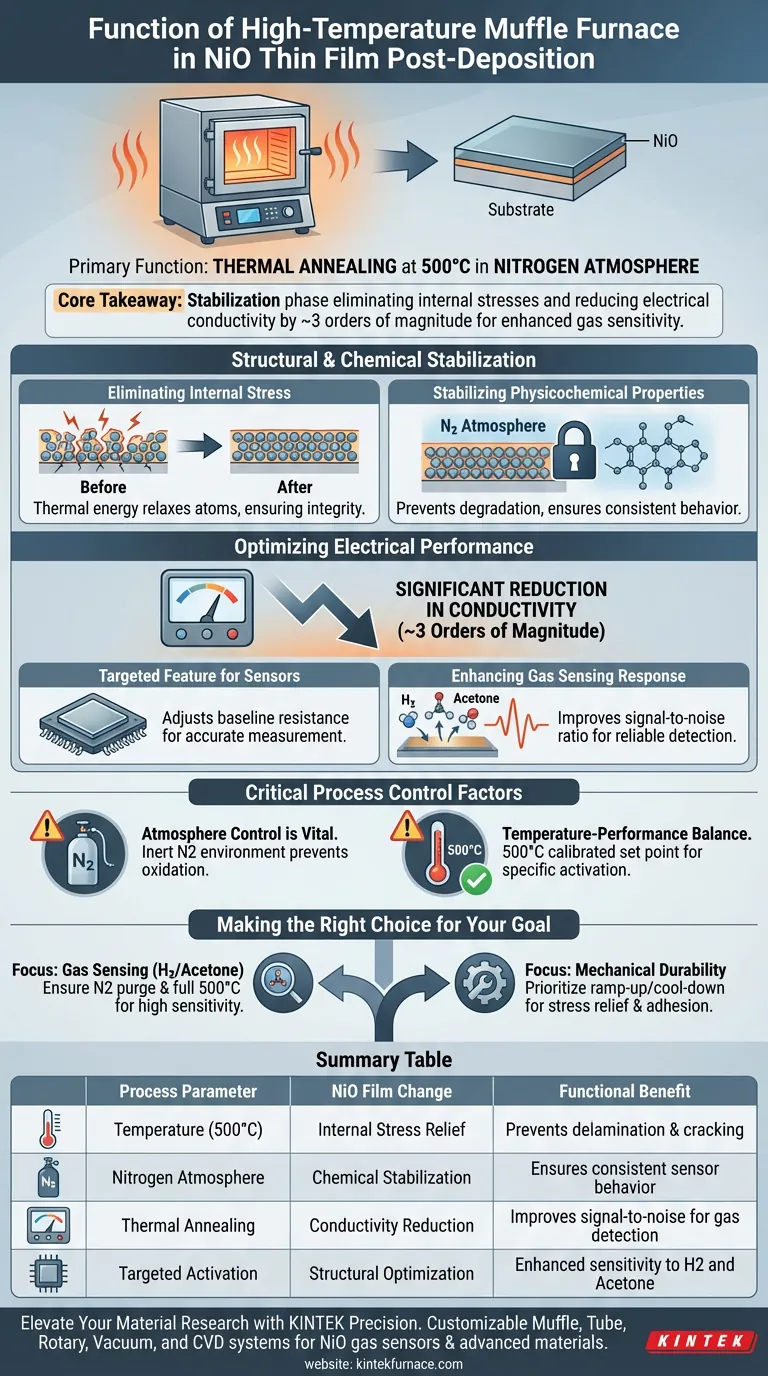

Die Hauptfunktion eines Hochtemperatur-Muffelofens in diesem Zusammenhang ist die Durchführung einer thermischen Glühung. Insbesondere bei Nickeloxid (NiO)-Dünnschichten beinhaltet dies die Behandlung des abgeschiedenen Materials bei einer Temperatur von 500 °C in einer Stickstoffatmosphäre. Dieser Schritt dient nicht nur zum Trocknen, sondern ist ein kritischer Aktivierungsprozess, der die innere Struktur des Films grundlegend verändert, um ihn für Hochleistungsanwendungen vorzubereiten.

Kernbotschaft Die Behandlung im Muffelofen dient als Stabilisierungsphase, die interne Spannungen im Film beseitigt und die elektrische Leitfähigkeit um etwa drei Größenordnungen reduziert. Diese Modifikation ist entscheidend für die Optimierung der Empfindlichkeit des Materials gegenüber Gasen wie Wasserstoff und Aceton.

Strukturelle und chemische Stabilisierung

Beseitigung interner Spannungen

Frisch abgeschiedene Dünnschichten enthalten oft erhebliche interne mechanische Spannungen. Diese Spannungen entstehen durch den Abscheidungsprozess selbst und können zu Delamination oder Rissbildung führen, wenn sie unbehandelt bleiben.

Die vom Muffelofen bereitgestellte thermische Energie ermöglicht es den Atomen im NiO-Film, sich zu entspannen. Dies beseitigt diese Restspannungen und gewährleistet die mechanische Integrität des Films auf dem Substrat.

Stabilisierung physikochemischer Eigenschaften

Über die mechanische Spannung hinaus muss die chemische Struktur des Films stabilisiert werden. Das Erhitzen des Films in einer kontrollierten Stickstoffatmosphäre fixiert die gewünschten physikochemischen Eigenschaften.

Dies verhindert, dass das Material im Laufe der Zeit driftet oder sich zersetzt, und stellt sicher, dass der Sensor bei wiederholter Verwendung konsistent funktioniert.

Optimierung der elektrischen Leistung

Signifikante Reduzierung der Leitfähigkeit

Eine der drastischsten Veränderungen, die durch diesen Prozess induziert werden, ist die Modifikation der elektrischen Transporteigenschaften. Die Glühbehandlung reduziert die elektrische Leitfähigkeit des NiO-Films um etwa drei Größenordnungen.

Während eine hohe Leitfähigkeit in einigen elektronischen Geräten erwünscht ist, ist diese Reduzierung für NiO-Gassensoren ein gezieltes Merkmal. Sie passt den Basiswiderstand des Materials in einen Bereich an, in dem Gasinteraktionen genau gemessen werden können.

Verbesserung der Gasdetektionsreaktion

Das ultimative Ziel dieser strukturellen und elektrischen Anpassungen ist die Verbesserung des Sensornutzens. Die behandelten NiO-Filme zeigen eine signifikant verbesserte Reaktion auf bestimmte Gase, insbesondere:

- Wasserstoff

- Aceton

Durch die Optimierung der grundlegenden elektrischen Parameter verbessert sich das Signal-Rausch-Verhältnis, wodurch die Detektion dieser Gase zuverlässiger wird.

Wichtige Faktoren für die Prozesskontrolle

Atmosphärenkontrolle ist entscheidend

Es ist wichtig zu beachten, dass dieser Prozess in einer Stickstoffatmosphäre durchgeführt wird. Im Gegensatz zur Glühung an Luft (die Sauerstoff enthält) ist eine Stickstoffumgebung inert.

Die Verwendung der falschen Atmosphäre im Muffelofen könnte zu unerwünschten Oxidationszuständen oder Oberflächenreaktionen führen, die die Selektivität des Sensors verändern und die Vorteile der thermischen Behandlung zunichtemachen würden.

Das Gleichgewicht zwischen Temperatur und Leistung

Die spezifische Temperatur von 500 °C ist ein kalibrierter Sollwert.

In der allgemeinen Dünnschichtverarbeitung führen unzureichende Temperaturen nicht zu der notwendigen atomaren Entspannung oder Kristallisation. Umgekehrt können übermäßige Temperaturen den Film zersetzen oder unerwünschte Diffusion zwischen dem Film und dem Substrat verursachen. Die Einhaltung des spezifischen Parameters von 500 °C ist unerlässlich, um die beschriebenen NiO-Ergebnisse zu reproduzieren.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihres Nachabscheidungsprozesses für NiO-Filme Ihre Endanwendung:

- Wenn Ihr Hauptaugenmerk auf der Gasdetektion (H2/Aceton) liegt: Stellen Sie sicher, dass Ihr Ofen mit Stickstoff gespült wird und die volle Temperatur von 500 °C erreicht, um die notwendige Reduzierung der Leitfähigkeit für hohe Empfindlichkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Aufheiz- und Abkühlzyklen der Glühung, um die Spannungsentlastung zu maximieren und thermische Schocks zu vermeiden, um sicherzustellen, dass der Film auf dem Substrat haftet.

Die korrekte Verwendung des Muffelofens verwandelt eine rohe, instabile Abscheidung in ein präzises, hochempfindliches Funktionsmaterial.

Zusammenfassungstabelle:

| Prozessparameter | NiO-Filmänderung | Funktioneller Nutzen |

|---|---|---|

| Temperatur (500 °C) | Entlastung interner Spannungen | Verhindert Delamination und Rissbildung |

| Stickstoffatmosphäre | Chemische Stabilisierung | Gewährleistet konsistentes Sensorverhalten |

| Thermische Glühung | Leitfähigkeitsreduzierung | Verbessert das Signal-Rausch-Verhältnis für die Gasdetektion |

| Gezielte Aktivierung | Strukturelle Optimierung | Verbesserte Empfindlichkeit gegenüber H2 und Aceton |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Schöpfen Sie das volle Potenzial Ihrer Dünnschichtanwendungen mit Hochleistungs-Wärmebehandlungsverfahren aus. Gestützt auf Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen.

Ob Sie NiO-Gassensoren optimieren oder fortschrittliche Funktionsmaterialien entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Temperatur- und Atmosphärenanforderungen zu erfüllen. Gewährleisten Sie heute eine präzise strukturelle Stabilisierung und elektrische Optimierung für Ihre Zielkunden.

Bereit für überlegene Ergebnisse? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Flexibilität vs. Effizienz bei hohem Volumen

- Wie funktioniert ein Muffelofen und in welchem Temperaturbereich arbeitet er? Entdecken Sie seine Hochtemperaturpräzision

- Wie wird ein Hochtemperatur-Kammerwiderstandsofen für die Wärmebehandlung von ZK51A T1 eingesetzt? Optimierung der Härtung von Mg-Legierungen

- Welche Sicherheitsfunktionen sind in Muffelofenkonstruktionen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Welche Kategorien von Wärmedämmstoffen gibt es für Muffelöfen?Wählen Sie die richtige Isolierung für Hochtemperatur-Effizienz

- Wie beeinflusst ein Hochtemperatur-Muffelofen BCZT-Keramiken? Optimierung des Sinterprozesses für Spitzenleistung

- Welche Temperatur regelt ein Muffelofen? Von 100°C bis über 1800°C für Ihren spezifischen Prozess

- Was macht Tiegelöfen für Hochtemperaturanwendungen geeignet? Erzielen Sie unübertroffene Reinheit und Präzision