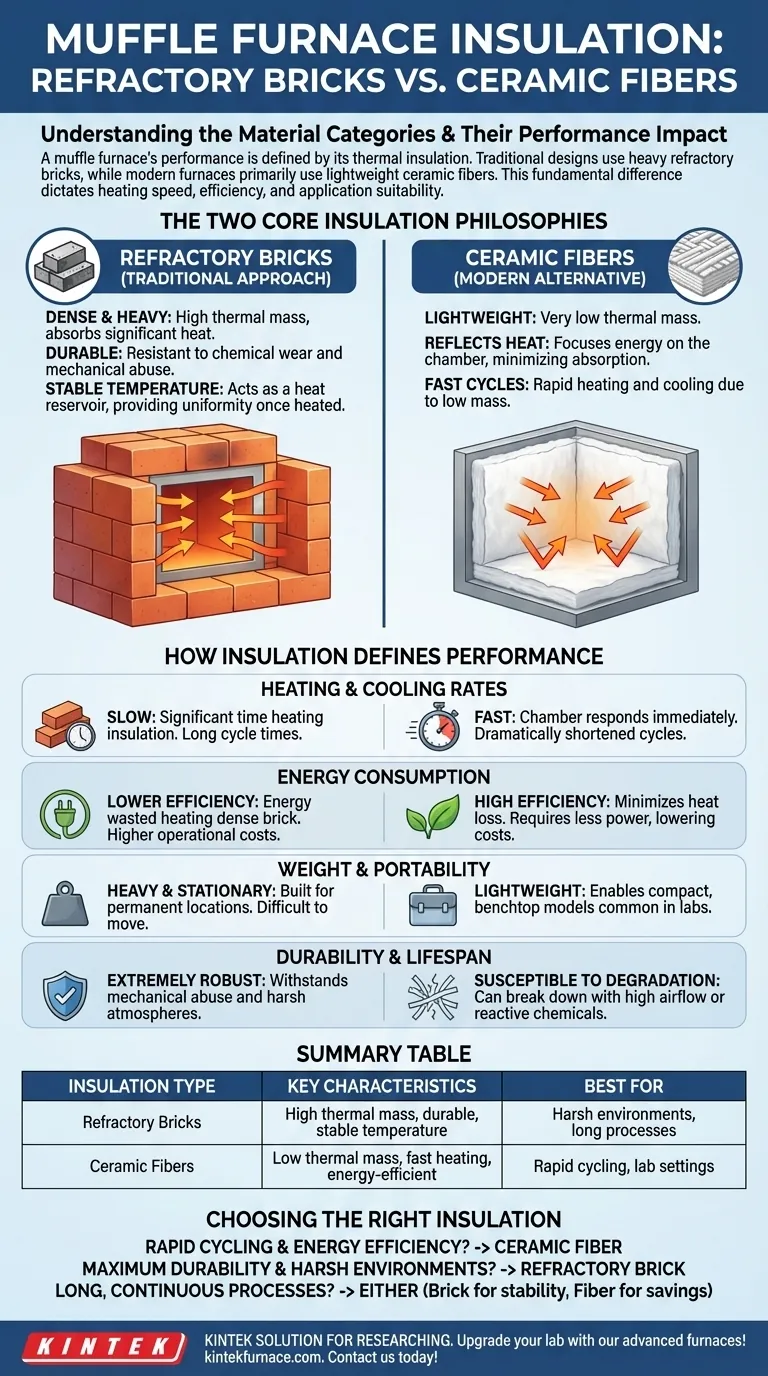

In Muffelöfen werden hauptsächlich zwei Kategorien von Wärmedämmstoffen verwendet: feuerfeste Steine und Keramikfasern.Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, hohen Temperaturen standzuhalten, eine effiziente Wärmespeicherung zu gewährleisten und die strukturelle Integrität sicherzustellen.Öfen aus feuerfesten Steinen sind traditionell, robust und für gleichbleibend hohe Temperaturen geeignet, während Öfen aus keramischen Fasern schnellere Aufheiz-/Abkühlzyklen und Energieeffizienz bieten.Die Wahl hängt von den betrieblichen Anforderungen, den Temperaturbereichen und spezifischen Prozessen wie Sintern oder Glühen ab.Kundenspezifische Ausführungen, wie zum Beispiel Atmosphären-Retortenöfen , erweitern die Materialoptionen für spezielle Anwendungen.

Die wichtigsten Punkte erklärt:

-

Primäre Isoliermaterialkategorien

-

Muffelöfen aus feuerfesten Steinen:

- Hergestellt aus dichten, hochtonerdehaltigen oder schamottierten Steinen.

- Ideal für stabiles, lang andauerndes Erhitzen (z. B. Sintern oder Kalzinieren) aufgrund der höheren thermischen Masse.

- Bessere mechanische Festigkeit, aber langsamere Aufheiz-/Abkühlraten.

-

Keramische Faser-Muffelöfen:

- Verwendung von leichten Aluminiumoxid-Silikat-Fasern.

- Sie heizen sich schnell auf und reduzieren den Energieverbrauch um ~30 % im Vergleich zu Ziegeln.

- Bevorzugt für Prozesse, die häufige Temperaturwechsel erfordern (z. B. thermische Tests).

-

Muffelöfen aus feuerfesten Steinen:

-

Überlegungen zum Temperaturbereich

- In Öfen mit einer Temperatur von über 1300°C dominieren feuerfeste Steine (z.B. Silizium-Molybdän-Stabkonstruktionen).

- Keramische Fasern sind in Standardmodellen (1000°C-1200°C) üblich, können aber bei längerem Einsatz über 1200°C Schutzbeschichtungen erfordern.

-

Kundenspezifische und spezialisierte Anwendungen

- Atmosphärische Kontrolle:Materialien wie feuerfeste Steine werden oft mit gasdichten Dichtungen in Atmosphären-Retortenöfen für Prozesse wie das Hartlöten.

- Vakuum/Hochtemperatur-Designs:Moderne Isolationsverbundstoffe (z. B. mehrlagige Keramikfasern mit Graphit) werden in kundenspezifischen Konstruktionen für Temperaturen bis zu 1800 °C verwendet.

-

Betriebliche Kompromisse

- Energie-Effizienz:Keramische Fasern zeichnen sich durch eine geringere thermische Trägheit aus.

- Dauerhaftigkeit:Feuerfeste Steine widerstehen dem physischen Verschleiß in industriellen Umgebungen besser.

-

Aufkommende Trends

- Hybridkonstruktionen, die Faserauskleidungen mit Ziegelsteinen kombinieren, um die Leistung zu optimieren.

- Nanostrukturierte Isoliermaterialien für Ultrahochtemperaturanwendungen (>1800°C).

Das Verständnis dieser Kategorien hilft den Einkäufern, die Materialauswahl auf die Prozessanforderungen abzustimmen und dabei Kosten, Effizienz und Langlebigkeit in Einklang zu bringen.Würde eine Hybridkonstruktion Ihren Anforderungen an die betriebliche Flexibilität entsprechen?

Zusammenfassende Tabelle:

| Merkmal | Öfen aus feuerfesten Steinen | Öfen für keramische Fasern |

|---|---|---|

| Material-Zusammensetzung | Hochtonerde- oder Schamottesteine | Tonerde-Silikat-Fasern |

| Temperaturbereich | >1300°C (ideal für extreme Hitze) | 1000°C-1200°C (mit Beschichtungen für höhere Temperaturen) |

| Aufheiz-/Abkühlgeschwindigkeit | Langsamer aufgrund der hohen thermischen Masse | Schneller (~30% Energieeinsparung) |

| Langlebigkeit | Hohe mechanische Festigkeit | Geringes Gewicht, weniger verschleißfest |

| Am besten geeignet für | Sintern, Kalzinieren (lang andauernde Prozesse) | Thermisches Testen (häufige Zyklen) |

Optimieren Sie die Hochtemperaturprozesse in Ihrem Labor mit den Präzisionsofenlösungen von KINTEK! Ganz gleich, ob Sie die Robustheit von Öfen aus feuerfesten Steinen oder die schnelle Zyklusfähigkeit von Keramikfaserkonstruktionen benötigen, unser Team nutzt die hauseigene Forschung und Entwicklung sowie die Fertigung, um maßgeschneiderte Lösungen zu liefern - von kundenspezifischen Atmosphären-Retortenöfen bis hin zu Ultra-Hochtemperatur-Hybridsystemen. Kontaktieren Sie uns noch heute um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere modernen Dämmstoffe die Effizienz und Langlebigkeit Ihrer Anwendungen verbessern können.

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die Überwachung von Öfen

Aufrüstung mit langlebigen MoSi2-Heizelementen

Entdecken Sie energieeffiziente SiC-Heizelemente

Erwägen Sie einen kompakten Drehrohrofen für die Pyrolyse

Verbesserung der Vakuumsysteme mit Ventilen aus rostfreiem Stahl

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung