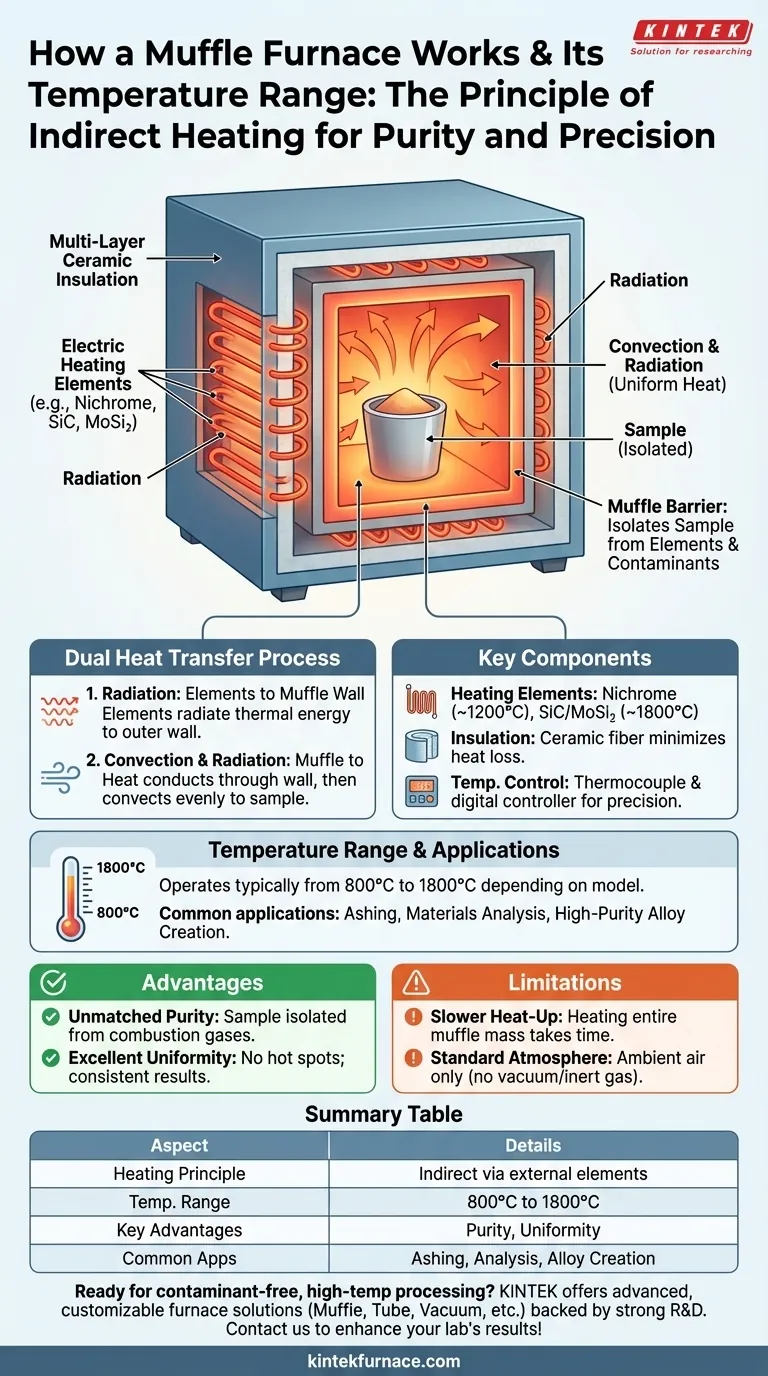

Im Wesentlichen funktioniert ein Muffelofen durch indirekte Beheizung. Er verwendet elektrische Heizelemente, um eine separate, isolierte Kammer – die "Muffel" – von außen zu heizen, anstatt die Probe direkt zu erwärmen. Dieses Design bietet eine hochkontrollierte, kontaminationsfreie Umgebung für Materialien und arbeitet typischerweise in einem Hochtemperaturbereich, im Allgemeinen von 800 °C bis zu 1800 °C, abhängig vom Modell und der Anwendung.

Der grundlegende Vorteil eines Muffelofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern auch die Art und Weise, wie er dies tut. Die "Muffel" fungiert als entscheidende Barriere, die das zu erhitzende Material von den Heizelementen trennt, was der Schlüssel zur Erzielung von Prozessreinheit und Temperaturgleichmäßigkeit ist.

Das Prinzip der indirekten Beheizung

Das gesamte Design eines Muffelofens ist darauf ausgelegt, die Probe zu isolieren, um eine saubere und stabile Heizerfahrung zu gewährleisten. Dies wird durch einige Schlüsselschritte erreicht.

Die Rolle der "Muffel"

Die "Muffel" ist die zentrale Kammer des Ofens, typischerweise aus einem hochtemperaturbeständigen Keramikmaterial gefertigt. Sie beherbergt die Probe und ist so konstruiert, dass sie auch bei extremen Temperaturen chemisch inert ist.

Diese Kammer ist das bestimmende Merkmal und bildet eine Barriere, die verhindert, dass Nebenprodukte der Heizelemente oder der Atmosphäre das Material im Inneren kontaminieren.

Heizelemente und deren Position

Elektrische Heizelemente, oft aus Materialien wie Nichrom oder Siliziumkarbid, sind an der Außenseite der Muffelkammer positioniert. Sie sind in den isolierenden Wänden des Ofens eingebettet.

Wenn Elektrizität durch diese Elemente fließt, erhitzen sie sich und glühen, aber sie kommen niemals direkt mit der Probe oder der Atmosphäre innerhalb der Kammer in Kontakt.

Doppelter Wärmeübergang: Strahlung und Konvektion

Die Wärme gelangt in einem zweistufigen Prozess zur Probe. Zuerst strahlen die heißen Elemente thermische Energie ab, die von den Außenwänden der Muffel absorbiert wird.

Diese Energie leitet dann durch die Keramikwand und erwärmt die Luft und die Probe im Inneren der Kammer hauptsächlich durch Konvektion und weitere Strahlung von den nun heißen Innenwänden. Diese indirekte Methode gewährleistet eine sehr gleichmäßige Temperaturverteilung.

Verständnis der Schlüsselkomponenten

Ein Muffelofen ist ein einfaches System, aber jedes Teil ist entscheidend für seine Leistung.

Die Heizkammer

Dies ist die Muffel selbst. Ihre Keramikkonstruktion sorgt dafür, dass sie thermischen Schock standhält und nicht mit den verarbeiteten Materialien reagiert.

Elektrische Heizelemente

Die Art des Elements bestimmt die maximale Temperatur des Ofens. Kanthal (FeCrAl) oder Nichromdrähte sind üblich für Temperaturen bis etwa 1200 °C.

Für höhere Temperaturen (bis zu 1800 °C oder mehr) sind robustere Elemente wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂) erforderlich.

Hocheffiziente Isolierung

Mehrere Schichten Keramikfaserisolierung umgeben die Muffel und die Heizelemente. Diese Isolierung ist entscheidend, um den Wärmeverlust zu minimieren, sodass der Ofen hohe Temperaturen effizient erreichen und stabil halten kann.

Temperaturregelungssystem

Ein Thermoelementfühler ragt in die Kammer, um die Temperatur genau zu messen. Dieser ist an einen digitalen Regler angeschlossen, der die an die Heizelemente gesendete Leistung reguliert, was eine präzise Temperaturregelung und programmierte Heizzyklen ermöglicht.

Wesentliche Vorteile und Kompromisse

Das Design eines Muffelofens bietet deutliche Vorteile, birgt aber auch bestimmte Einschränkungen, die Sie beachten müssen.

Vorteil: Unübertroffene Probenreinheit

Dies ist der Hauptgrund für die Verwendung eines Muffelofens. Da die Probe von den Heizelementen und potenziellen Verbrennungsgasen isoliert ist, ist er der Standard für Anwendungen, bei denen Reinheit entscheidend ist, wie z.B. das Veraschen von Lebensmittelproben, Materialanalysen oder die Herstellung hochreiner Legierungen.

Vorteil: Ausgezeichnete Temperaturgleichmäßigkeit

Der indirekte Heizmechanismus vermeidet auf natürliche Weise "Hot Spots". Die Wärme strahlt und konvektiert gleichmäßig durch die Kammer und stellt sicher, dass die gesamte Probe die gleiche Temperatur erfährt, was für eine konsistente Wärmebehandlung und wiederholbare Ergebnisse unerlässlich ist.

Einschränkung: Längere Aufheizzeiten

Das Erhitzen der gesamten Masse der Keramikmuffel und der umgebenden Isolierung nimmt Zeit in Anspruch. Im Vergleich zu einem direkt befeuerten Ofen hat ein Muffelofen im Allgemeinen eine langsamere Aufheizrate bis zur Zieltemperatur.

Einschränkung: Nur Standardatmosphäre

Ein Standard-Muffelofen arbeitet in Umgebungsluft. Während dies eine Kontamination verhindert, kontrolliert es nicht die atmosphärische Zusammensetzung. Für Prozesse, die ein Vakuum oder ein Inertgas (wie Stickstoff oder Argon) erfordern, ist ein spezieller Atmosphäreofen erforderlich.

Die richtige Wahl für Ihr Ziel

Die Wahl der richtigen Heizmethode hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit und Wiederholbarkeit liegt: Der Muffelofen ist die ideale Wahl, da sein indirektes Heizdesign jegliche Kontamination Ihrer Probe verhindert.

- Wenn Ihr Hauptaugenmerk auf schnellem, großvolumigem Erhitzen ohne Reinheitsbedenken liegt: Ein direkt befeuerter Ofen oder Brennofen könnte zeit- und energieeffizienter sein, aber Sie opfern die saubere Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei Temperaturen über 1200 °C liegt: Stellen Sie sicher, dass Sie einen Muffelofen wählen, der speziell mit Hochtemperaturelementen wie Siliziumkarbid (SiC) oder MoSi₂ ausgestattet ist.

Das Verständnis dieses Prinzips der isolierten Beheizung befähigt Sie, das richtige Werkzeug für präzise, wiederholbare und kontaminationsfreie Ergebnisse in Ihrer Hochtemperaturarbeit auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizprinzip | Indirekte Beheizung über externe Elemente, Isolierung der Probe in einer Muffelkammer |

| Temperaturbereich | Typischerweise 800 °C bis 1800 °C, je nach Modell und Elementen |

| Hauptvorteile | Unübertroffene Probenreinheit, ausgezeichnete Temperaturgleichmäßigkeit, kontaminationsfreie Umgebung |

| Häufige Anwendungen | Veraschung, Materialanalyse, Herstellung hochreiner Legierungen |

| Einschränkungen | Längere Aufheizzeiten, nur Standardatmosphäre (keine Vakuum- oder Inertgasregelung) |

Bereit für kontaminationsfreie Hochtemperaturverarbeitung in Ihrem Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen