Tiegelöfen zeichnen sich in Hochtemperaturanwendungen aus aufgrund ihres speziellen Designs, das extreme Wärmeerzeugung mit präziser Umgebungssteuerung kombiniert. Sie können Temperaturen erreichen, die ausreichen, um Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle und Superlegierungen, zu schmelzen, während gleichzeitig eine kontrollierte Atmosphäre aufrechterhalten wird, um Kontamination und Oxidation zu verhindern.

Der Hauptgrund, einen Tiegelofen für Hochtemperaturarbeiten zu wählen, ist nicht nur seine Fähigkeit, extreme Hitze zu erreichen, sondern auch seine Kapazität, die Integrität des Materials während des gesamten Prozesses zu schützen. Er zeichnet sich dort aus, wo sowohl die Zieltemperatur als auch die endgültige Materialreinheit nicht verhandelbar sind.

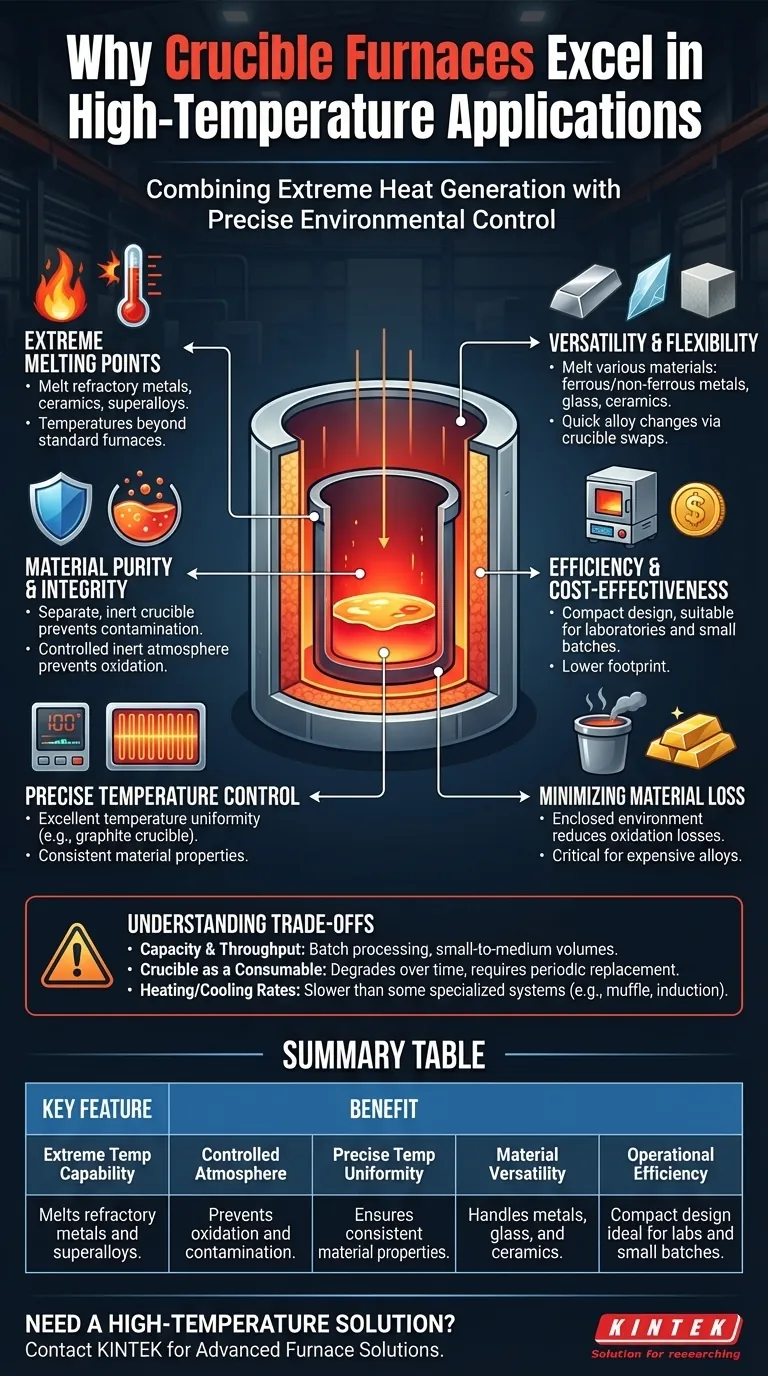

Die Kernpfeiler der Hochtemperaturleistung

Die Eignung eines Tiegelofens basiert auf drei grundlegenden Fähigkeiten, die im Einklang wirken. Diese Merkmale stellen sicher, dass anspruchsvolle Materialien effektiv und ohne Degradation verarbeitet werden können.

Erreichen extremer Schmelzpunkte

Tiegelöfen sind so konstruiert, dass sie bei Temperaturen arbeiten, die Standardöfen nicht aufrechterhalten können.

Dies macht sie unerlässlich für das Schmelzen und Verarbeiten von fortschrittlichen Materialien wie hochschmelzenden Metallen, bestimmten Keramiken und Hochtemperaturlegierungen, die für Luft- und Raumfahrt-, Medizin- und Industrieanwendungen von grundlegender Bedeutung sind.

Gewährleistung von Materialreinheit und -integrität

Das Design schützt das zu verarbeitende Material von Natur aus. Durch die Verwendung eines separaten, oft inerten Tiegels wird das Risiko einer Kreuzkontamination zwischen verschiedenen Schmelzen praktisch eliminiert.

Darüber hinaus können diese Öfen während des Heizzyklus eine inerte Atmosphäre aufrechterhalten. Dies verhindert Oxidation und andere unerwünschte chemische Reaktionen, was bei der Arbeit mit reaktiven Materialien wie Superlegierungen entscheidend ist.

Aufrechterhaltung präziser Temperaturkontrolle

Hohe Temperatur allein reicht nicht aus; Kontrolle ist von größter Bedeutung. Graphittiegelöfen bieten insbesondere eine ausgezeichnete Temperaturgleichmäßigkeit im gesamten Tiegel.

Dieses präzise Management stellt sicher, dass die gesamte Schmelze die Zieltemperatur erreicht und hält, was zu konsistenten und vorhersagbaren Materialeigenschaften im Endprodukt führt.

Betriebsvorteile in anspruchsvollen Umgebungen

Über seine thermische Kernleistung hinaus bietet der Tiegelofen praktische Vorteile, die ihn in vielen Labor- und Produktionsumgebungen zu einer bevorzugten Wahl machen.

Vielseitigkeit bei Materialien

Ein einziger Tiegelofen kann zum Schmelzen einer Vielzahl von Materialien verwendet werden, von Eisen- und Nichteisenmetallen bis hin zu Glas und fortschrittlichen Keramiken.

Die Fähigkeit, schnelle Legierungswechsel einfach durch Austauschen des Tiegels durchzuführen, macht ihn sehr anpassungsfähig für Forschungs-, Entwicklungs- und Kleinserienproduktionsumgebungen.

Effizienz bei gezielten Operationen

Tiegelöfen sind oft kompakter und kostengünstiger als größere industrielle Ofentypen. Ihr Design ist gut geeignet für Labore und kleine Betriebe, die hohe Leistung ohne großen Platzbedarf benötigen.

Minimierung von Materialverlusten

Die geschlossene, kontrollierte Umgebung reduziert Oxidationsverluste erheblich. Dies ist eine entscheidende finanzielle Überlegung bei der Arbeit mit teuren Metallen und Legierungen.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Es ist entscheidend, die Einschränkungen eines Tiegelofens zu verstehen, um eine fundierte Entscheidung zu treffen.

Kapazität und Durchsatz

Tiegelöfen sind typischerweise für die Chargenverarbeitung ausgelegt und eignen sich am besten für kleine bis mittlere Volumina. Sie sind nicht für kontinuierliche, großtechnische Schmelzprozesse konzipiert, bei denen Induktions- oder Lichtbogenöfen überlegen sind.

Der Tiegel als Verbrauchsmaterial

Der Tiegel selbst ist ein Verbrauchsmaterial. Im Laufe der Zeit wird er durch thermische Belastung und chemische Wechselwirkung abgebaut, was einen regelmäßigen Austausch erfordert. Dies stellt wiederkehrende Betriebskosten dar, die in jedes Budget einbezogen werden müssen.

Heiz- und Kühlraten

Obwohl effektiv, können die Heiz- und Kühlzyklen eines Tiegelofens im Vergleich zu anderen spezialisierten Systemen wie Muffel- oder Induktionsöfen langsamer sein. Für Anwendungen, die extrem schnelle thermische Zyklen erfordern, kann dies ein limitierender Faktor sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Hauptziel ab. Verwenden Sie diese Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit für spezielle Legierungen liegt: Die Fähigkeit eines Tiegelofens, eine inerte Atmosphäre bereitzustellen und Kontaminationen zu verhindern, ist seine größte Stärke.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für F&E oder Kleinserienproduktion liegt: Das kompakte Design und die Fähigkeit, eine breite Palette von Materialien zu verarbeiten, machen ihn zu einer idealen, kostengünstigen Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen für hochschmelzende Materialien zu erreichen: Ein Tiegelofen ist eine der wenigen Technologien, die in der Lage sind, die notwendigen thermischen Bedingungen für diese anspruchsvollen Aufgaben zuverlässig zu erreichen.

Indem Sie diese Kernfähigkeiten und Einschränkungen verstehen, können Sie sicher bestimmen, ob ein Tiegelofen das optimale Werkzeug ist, um Ihre Hochtemperaturziele zu erreichen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Extreme Temperaturfähigkeit | Schmilzt hochschmelzende Metalle und Superlegierungen. |

| Kontrollierte Atmosphäre | Verhindert Oxidation und Kontamination. |

| Präzise Temperaturgleichmäßigkeit | Gewährleistet konsistente Materialeigenschaften. |

| Materialvielseitigkeit | Verarbeitet Metalle, Glas und Keramiken. |

| Betriebseffizienz | Kompaktes Design ideal für Labore und Kleinserien. |

Benötigen Sie eine Hochtemperaturofenlösung, die auf Ihre individuellen Anforderungen zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um fortschrittliche Ofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt.

Ob Ihre Priorität Materialreinheit für spezielle Legierungen, Vielseitigkeit für F&E oder das Erreichen extremer Temperaturen ist, wir können eine Lösung entwickeln, die genau Ihren experimentellen Anforderungen entspricht.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Hochtemperaturprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision