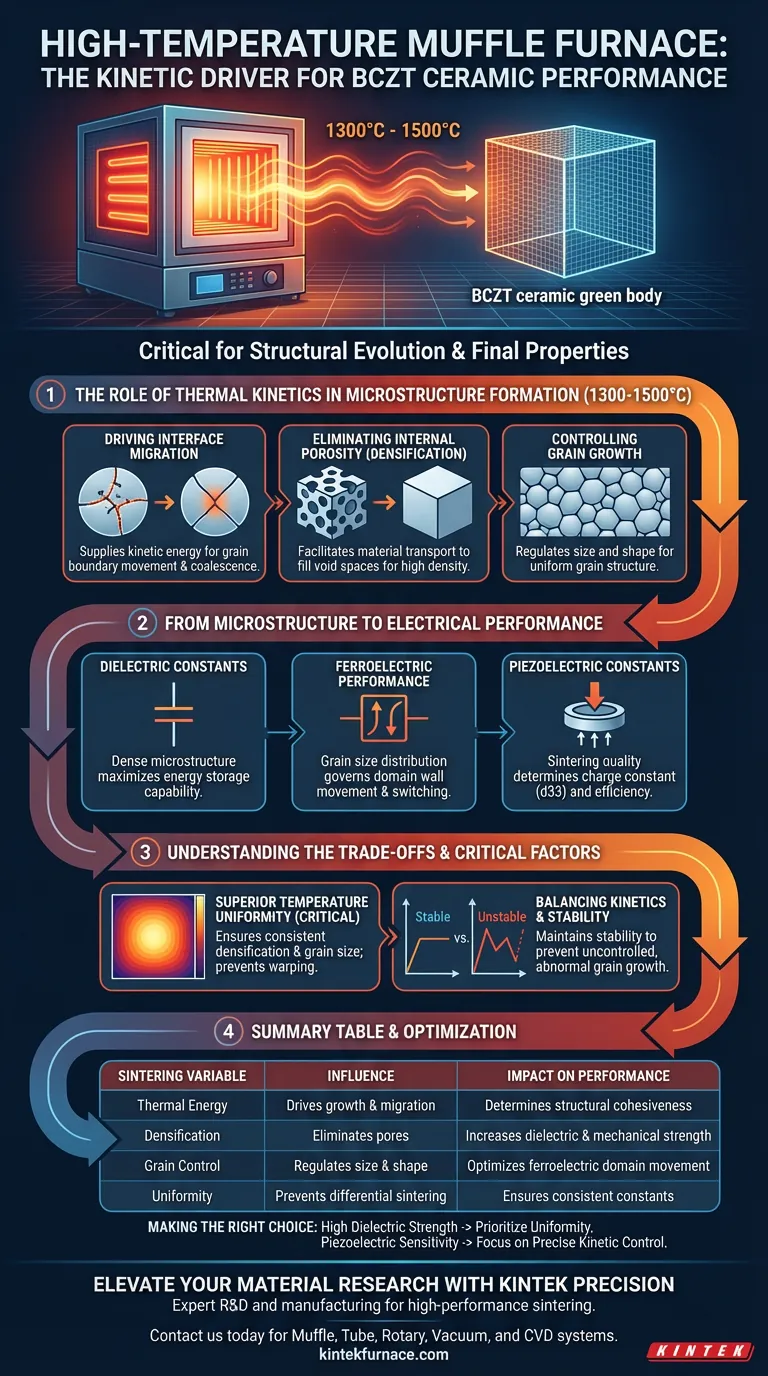

Ein Hochtemperatur-Muffelofen fungiert als entscheidender kinetischer Treiber für die strukturelle Entwicklung von BCZT-Keramiken. Der Ofen arbeitet im Temperaturbereich von 1300 °C bis 1500 °C und liefert die für Kornwachstum, Grenzflächenwanderung und Poreneliminierung erforderliche thermische Energie. Die Präzision und Gleichmäßigkeit dieser thermischen Umgebung bestimmen direkt die endgültige Mikrostruktur des Materials, die die Grundlage für seine dielektrischen, ferroelektrischen und piezoelektrischen Eigenschaften bildet.

Der Haupteinfluss des Ofens liegt in seiner Fähigkeit, überlegene Temperaturuniformität zu liefern, die den Grad der Verdichtung und die Korngrößenverteilung bestimmt. Diese mikrostrukturellen Faktoren sind die physikalischen Voraussetzungen für die Erzielung von Hochleistungs-Elektrischen Konstanten in BCZT-Keramiken.

Die Rolle der thermischen Kinetik bei der Mikrostrukturbildung

Treibende Grenzflächenwanderung

Der Temperaturbereich von 1300 °C bis 1500 °C ist nicht willkürlich; er ist das spezifische Fenster, das zur Aktivierung der Diffusion erforderlich ist.

Der Ofen liefert die kinetische Energie, die für die Grenzflächenwanderung notwendig ist, wodurch sich Korngrenzen bewegen und Körner verschmelzen können. Dieser Prozess ist entscheidend für die Umwandlung der locker gepackten Partikel des Grünlings in einen kohäsiven Feststoff.

Eliminierung interner Porosität

Ein Muffelofen erleichtert die Eliminierung von Poren, ein Prozess, der als Verdichtung bekannt ist.

Durch die Aufrechterhaltung hoher Temperaturen schafft der Ofen die Bedingungen für den Materialtransport, der Hohlräume füllt. Eine hohe Dichte ist entscheidend, da Restporosität das elektrische Feld unterbricht und die mechanische Integrität der Keramik beeinträchtigt.

Kontrolle des Kornwachstums

Die thermische Umgebung reguliert die Größe und Form der Keramikkörner.

Geeignete kinetische Bedingungen stellen sicher, dass die Körner eine optimale Größe erreichen, ohne übermäßig oder unregelmäßig zu werden. Eine gleichmäßige Kornstruktur ist entscheidend für eine konsistente makroskopische Leistung der Keramikkomponente.

Von der Mikrostruktur zur elektrischen Leistung

Bestimmung der Dielektrizitätskonstanten

Die im Ofen entwickelte Mikrostruktur beeinflusst direkt die Fähigkeit des Materials, elektrische Energie zu speichern.

Eine dichte, gut gesinterte Mikrostruktur maximiert die Dielektrizitätskonstante. Umgekehrt würde eine poröse Struktur, die aus unzureichender Sinterung resultiert, diesen Wert erheblich senken.

Verbesserung der ferroelektrischen Leistung

Der Einfluss des Ofens erstreckt sich auf die Fähigkeit des Materials, die Polarisation umzukehren.

Die spezifische Korngrößenverteilung, die während des Heizzyklus erreicht wird, steuert die Domänenwandbewegung innerhalb der Keramik. Diese Bewegung ist der physikalische Mechanismus hinter der ferroelektrischen Reaktion des Materials.

Optimierung der piezoelektrischen Konstanten

Die endgültige piezoelektrische Leistung ist eine Funktion der Sinterqualität.

Die primäre Referenz besagt, dass die vom Ofen bereitgestellten kinetischen Bedingungen die piezoelektrischen Konstanten bestimmen. Ähnlich wie bei verwandten PZT-Keramiken ist eine Dichte nahe dem theoretischen Wert erforderlich, um die Ladungskonstante (d33) und die Effizienz zu maximieren.

Verständnis der Kompromisse

Die Kritikalität der Temperaturuniformität

Die bedeutendste Variable, die ein Ofen einführt, ist die Gleichmäßigkeit des Wärmefeldes.

Wenn der Ofen keine überlegene Temperaturuniformität bietet, leidet die Keramik unter unterschiedlicher Sinterung. Dies führt zu Bereichen mit unterschiedlicher Dichte und Korngröße, was zu unvorhersehbarer elektrischer Leistung und möglicher struktureller Verformung führt.

Balance zwischen Kinetik und Stabilität

Während hohe Temperaturen notwendige Reaktionen antreiben, muss der Ofen stabil bleiben, um unkontrolliertes Wachstum zu verhindern.

Übermäßige thermische Schwankungen können zu abnormalem Kornwachstum führen, bei dem einige Körner ihre Nachbarn verbrauchen. Dies erzeugt eine heterogene Mikrostruktur, die die mechanische Festigkeit und elektrische Zuverlässigkeit der BCZT-Keramik beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von BCZT-Keramiken zu maximieren, müssen die Ofenauswahl und der Betrieb auf spezifische mikrostrukturelle Ziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf hoher dielektrischer Festigkeit liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturuniformität, um eine maximale Verdichtung und die vollständige Eliminierung von Porosität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf piezoelektrischer Empfindlichkeit liegt: Konzentrieren Sie sich auf die präzise Steuerung der kinetischen Bedingungen (Temperatur und Zeit), um die spezifische Korngrößenverteilung zu erreichen, die die Domänenwandmobilität optimiert.

Letztendlich ist der Hochtemperatur-Muffelofen das Instrument, das rohes chemisches Potenzial durch präzise Steuerung der mikrostrukturellen Entwicklung in funktionale elektrische Leistung umwandelt.

Zusammenfassungstabelle:

| Sintervariable | Einfluss auf BCZT-Keramiken | Auswirkung auf die Endleistung |

|---|---|---|

| Thermische Energie | Treibt Kornwachstum und Grenzflächenwanderung an | Bestimmt die strukturelle Kohäsion |

| Verdichtung | Eliminiert interne Porosität und Hohlräume | Erhöht die dielektrische und mechanische Festigkeit |

| Kornkontrolle | Reguliert Größen- und Formverteilung | Optimiert ferroelektrische Domänenbewegung |

| Uniformität | Verhindert unterschiedliche Sinterung und Verformung | Gewährleistet konsistente makroskopische Konstanten |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Um überlegene elektrische Konstanten in BCZT-Keramiken zu erzielen, ist die Präzision Ihrer thermischen Umgebung nicht verhandelbar. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar, um die strengen Anforderungen der Hochtemperatur-Sinterprozesse Ihres Labors zu erfüllen.

Unsere Öfen bieten die überlegene Temperaturuniformität und kinetische Kontrolle, die erforderlich sind, um Rohmaterialien in dichte, leistungsstarke funktionale Keramiken umzuwandeln. Kontaktieren Sie uns noch heute, um die perfekte Sinterlösung für Ihre individuellen Bedürfnisse zu finden.

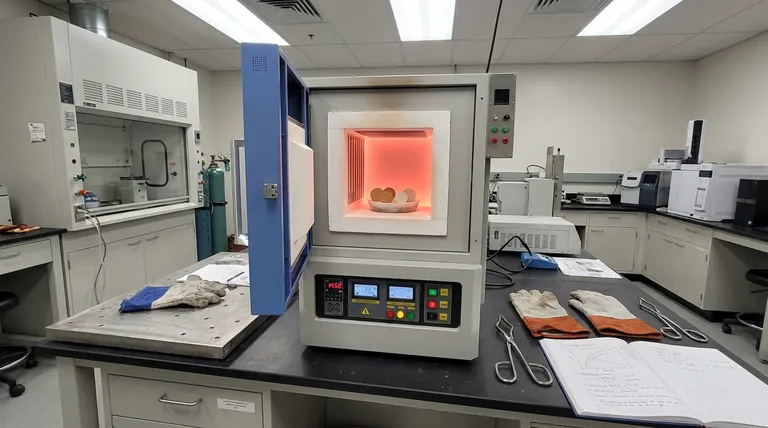

Visuelle Anleitung

Referenzen

- Baoyun Wang, Yongjun Tian. High-temperature structural disorders stabilize hydrous aluminosilicates in the mantle transition zone. DOI: 10.1038/s41467-025-56312-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Kammergröße bei der Auswahl eines Muffelofens ein wichtiger Faktor? Optimieren Sie die Effizienz und die Ergebnisse Ihres Labors

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Synthese von NiMoO4-Mikroblumen?

- Wie sorgen Tiegelöfen für Kosteneffizienz? Das Gleichgewicht zwischen niedrigen Anschaffungskosten und operativer Effizienz

- Welche Werkstücke eignen sich für Kastenhochtemperaturöfen? Vielseitige Lösungen für Metalle, Keramiken und mehr

- Wie trägt eine Muffelofen mit präziser Temperaturregelung zum Entbindern von Aluminiumoxid-Keramik-Grünlingen bei?

- Welche Ergebnisse lieferte das Glühen von Silizium-basierten Materialien im Muffelofen? Steigerung der elektrischen Leitfähigkeit für Halbleiter

- Was gewährleistet die Heizgleichmäßigkeit in kastenförmigen Hochtemperatur-Widerstandsofen?

- Welche Rolle spielt eine Muffelofen bei der Synthese von Gold-Nanopartikeln auf Bambus-Biochar (Au-NPs/BC)?