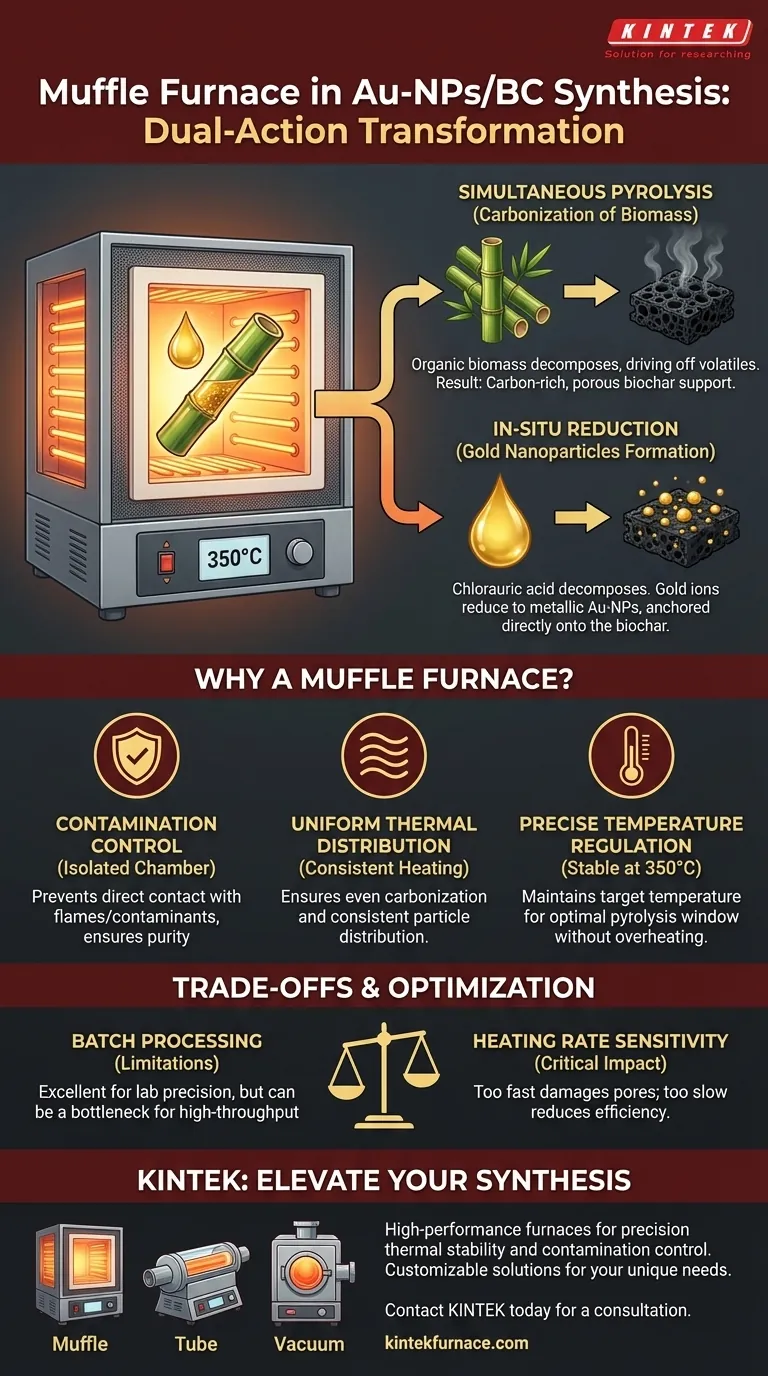

Die Rolle eines Muffelofens bei dieser spezifischen Synthese besteht darin, die für die gleichzeitige Pyrolyse und Reduktion erforderliche Hochtemperaturumgebung bereitzustellen. Insbesondere durch das Erhitzen von mit Chloraurinsäure imprägnierten Bambusstängeln auf 350 °C karbonisiert der Ofen die Biomasse zu Biochar und zersetzt gleichzeitig den Goldvorläufer thermisch, um Gold-Nanopartikel auf dem Träger abzulagern.

Der Muffelofen ermöglicht eine duale Synthese: Er wandelt Rohmaterial in eine stabile Kohlenstoffstruktur um und verankert Gold-Nanopartikel in einem einzigen, kontrollierten thermischen Schritt, was einen eng integrierten Verbundstoff gewährleistet.

Der Mechanismus der Transformation

Karbonisierung von Biomasse

Die Hauptfunktion des Ofens ist die Förderung der Karbonisierung des Bambus. Wenn die imprägnierten Bambusstängel 350 °C ausgesetzt werden, durchläuft die organische Biomasse eine Pyrolyse.

Diese thermische Zersetzung treibt flüchtige Bestandteile aus. Das Ergebnis ist Biochar, ein kohlenstoffreiches Feststoffmaterial, das als poröse Trägerstruktur für das Verbundmaterial dient.

In-situ-Reduktion von Gold

Gleichzeitig fördert die Ofenumgebung die chemische Reduktion des Goldvorläufers. Mit steigender Temperatur zersetzt sich die Chloraurinsäure.

Dieser Prozess reduziert Goldionen zu metallischen Gold-Nanopartikeln (Au-NPs). Da dies parallel zur Karbonisierung geschieht, werden die Nanopartikel in-situ direkt auf der Biochar-Oberfläche abgeschieden.

Warum ein Muffelofen verwendet wird

Kontaminationskontrolle

Ein entscheidendes Merkmal eines Muffelofens ist die Isolierung der Reaktionskammer (des "Muffels") von den Heizelementen und Verbrennungsprodukten.

Diese Isolierung verhindert direkten Kontakt mit Flammen oder externen Verunreinigungen. Für die Synthese von Nanomaterialien wie Au-NPs/BC ist die Aufrechterhaltung der Reinheit der chemischen Umgebung für eine konsistente Partikelbildung unerlässlich.

Gleichmäßige Wärmeverteilung

Muffelöfen verwenden elektrische Heizelemente in Kombination mit thermischer Konvektion und Strahlung, um die Kammer zu beheizen.

Dies gewährleistet eine gleichmäßige Erwärmung der Probe. Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass der Bambus gleichmäßig karbonisiert und die Gold-Nanopartikel konsistent auf dem Biochar-Träger verteilt werden.

Präzise Temperaturregelung

Die Synthese erfordert eine spezifische Zieltemperatur von 350 °C. Muffelöfen sind so konzipiert, dass sie durch starke Isolierung und kontrollierte Heizung stabile Temperaturen erreichen und halten.

Diese Stabilität stellt sicher, dass der Prozess im Pyrolysefenster bleibt, ohne Überhitzung, die die Biochar-Struktur beschädigen oder die Morphologie der Nanopartikel verändern könnte.

Verständnis der Kompromisse

Einschränkungen bei der Chargenverarbeitung

Muffelöfen sind typischerweise Chargenverarbeitungseinheiten. Das bedeutet, dass Sie den Ofen für jeden Synthesezyklus beladen, aufheizen, abkühlen und entladen müssen.

Obwohl sie für Labormaßstäbe und präzise Kontrolle hervorragend geeignet sind, kann dies im Vergleich zu kontinuierlichen Durchflussreaktoren ein Engpass für die Hochdurchsatzfertigung sein.

Empfindlichkeit gegenüber der Aufheizrate

Die Geschwindigkeit, mit der der Ofen auf 350 °C aufheizt, beeinflusst die Eigenschaften des Endmaterials.

Wenn der Ofen zu schnell aufheizt, kann die schnelle Entgasung die Porenstruktur des Biochars beschädigen. Wenn er zu langsam aufheizt, sinkt die Effizienz der Synthese.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthese von Au-NPs/BC zu optimieren, berücksichtigen Sie Folgendes basierend auf Ihren Projektprioritäten:

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Verlassen Sie sich auf die isolierte Kammer des Muffelofens, um Oxidation und externe Verunreinigungen während des Reduktionsprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbundstabilität liegt: Stellen Sie sicher, dass der Ofen eine konstante Temperatur von 350 °C hält, um die vollständige Karbonisierung des Bambus zu gewährleisten, was die Gold-Nanopartikel auf der Oberfläche sichert.

Der Muffelofen ist nicht nur ein Heizgerät; er ist das Integrationswerkzeug, das die chemische Reduktion von Gold mit der strukturellen Entwicklung des Biochars synchronisiert.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Au-NPs/BC-Synthese |

|---|---|

| Temperaturkontrolle | Hält stabile 350 °C für optimale Karbonisierung und Reduktion |

| Kammerisolierung | Verhindert Verunreinigungen und gewährleistet hohe Reinheit der Gold-Nanopartikel |

| Heizmechanismus | Bietet gleichmäßige Wärmeverteilung für konsistente Partikelbeladung |

| Dual-Aktions-Prozess | Ermöglicht gleichzeitige Biomasse-Pyrolyse und In-situ-Goldreduktion |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese fortschrittlicher Verbundwerkstoffe wie Au-NPs/BC geht. KINTEKs Hochleistungs-Muffel-, Rohr- und Vakuumöfen bieten die thermische Stabilität und Kontaminationskontrolle, die für erfolgreiche In-situ-Reduktion und Pyrolyse erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie eine präzise Atmosphärenkontrolle für die Biochar-Produktion oder eine gleichmäßige Erwärmung für die Nanopartikelverteilung benötigen, wir haben die Lösung.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie, wie unsere fortschrittliche Heiztechnologie Ihre Forschung voranbringen kann.

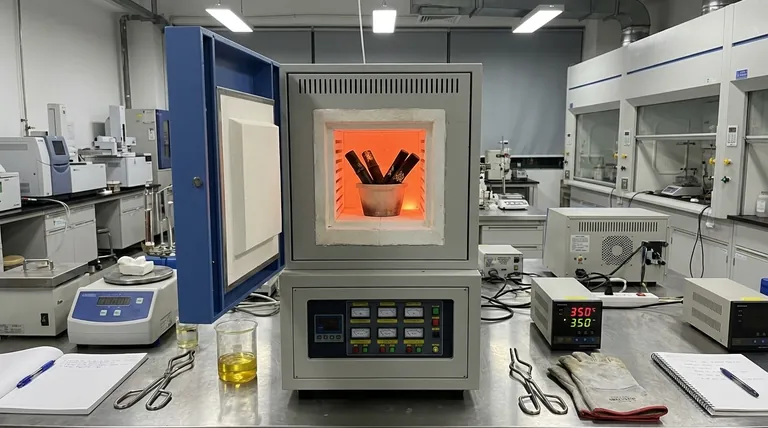

Visuelle Anleitung

Referenzen

- Synthesis and characterization of gold nanoparticle-mediated bamboo biochar nanocomposite-based electrode and analysis of its electrochemical behavior. DOI: 10.56042/ijbb.v62i2.12109

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum werden Hochpräzisions-Hochtemperatur-Muffelöfen für die segmentierte Wärmebehandlung von LTGP-Materialien benötigt?

- Wie führt ein industrieller Hochtemperatur-Boxofen eine Lösungsglühbehandlung für die SS317L-Schicht in Plattierungen durch?

- Welche Rolle spielt eine Labor-Boxwiderstandsofen bei der lunaren ISRU? Fortschritt im Raumfahrtbau mit KINTEK

- Welche Wartungsverfahren werden für Muffelöfen empfohlen? Sichern Sie Genauigkeit und Sicherheit in Ihrem Labor

- Welche Temperatur regelt ein Muffelofen? Von 100°C bis über 1800°C für Ihren spezifischen Prozess

- Was sind einige allgemeine Anwendungen eines Muffelofens? Unverzichtbar für die Verarbeitung hochreiner Materialien

- Warum ist ein Labor-Hochtemperatur-Muffelofen für hierarchische Kohlenstofffasern notwendig? Stabilisierung von Rückständen für den Erfolg

- Welche Anpassungsoptionen gibt es für Muffelöfen? Passen Sie Ihren Ofen für Spitzenleistungen an