Im Grunde genommen kann ein Muffelofen nahezu in jedem Aspekt seines Designs angepasst werden, von seiner grundlegenden physischen Struktur bis hin zu seinen Datenausgaben und Atmosphärensteuerungen. Die verfügbaren Optionen ermöglichen es Ihnen, die Größe und Ausrichtung des Ofens, die Materialien der Heizelemente, den Grad der Prozessautomatisierung und das spezifische Zubehör für Materialhandling und Sicherheit festzulegen.

Der Schlüssel liegt darin zu verstehen, dass die Anpassung weit über einfache Zusatzteile hinausgeht. Es geht darum, die Konstruktion, die Atmosphäre und die Steuerungssysteme des Ofens grundlegend auf die exakten Anforderungen Ihres spezifischen wissenschaftlichen Prozesses oder Produktionsworkflows zuzuschneiden.

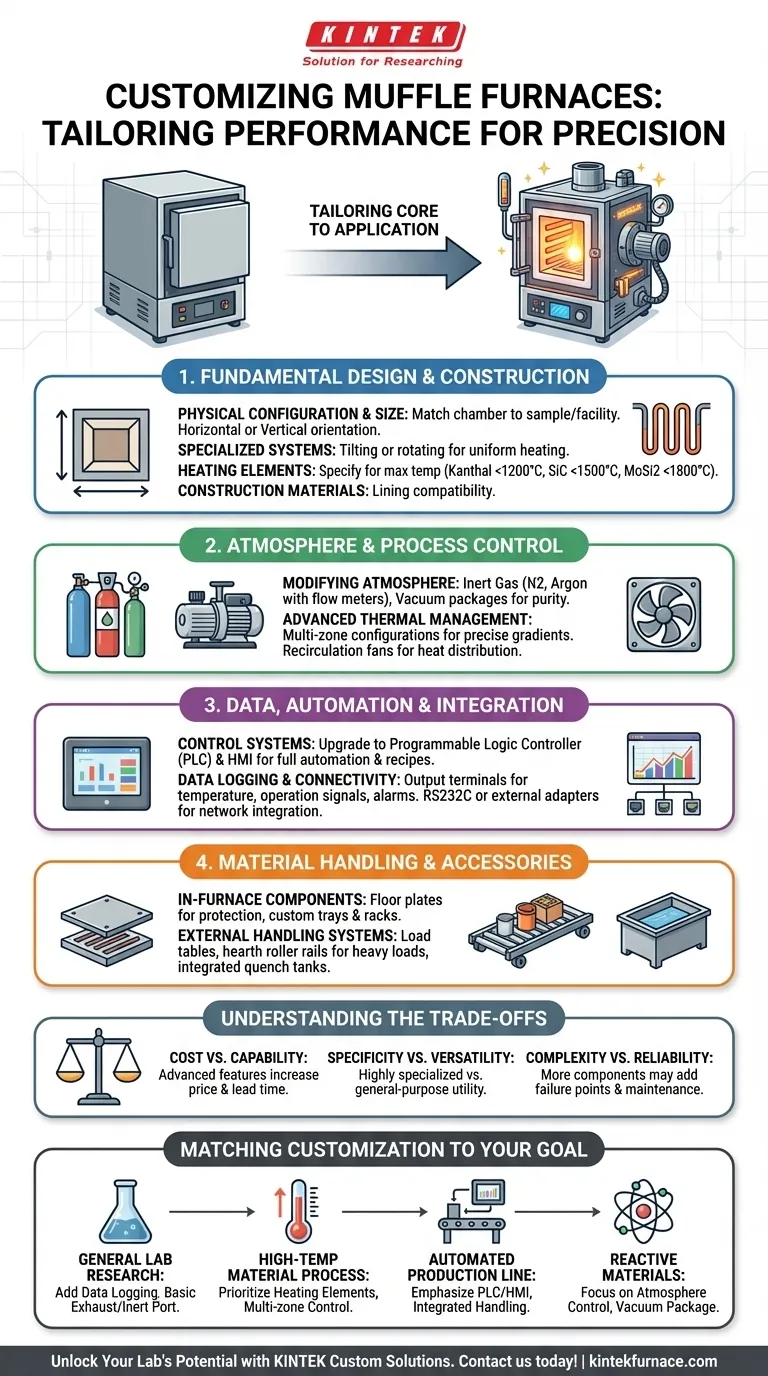

Die Anpassungskategorien im Überblick

Ein Standard-Muffelofen bietet programmierbare Erhitzung in einem zuverlässigen, robusten Gehäuse. Anpassung ist der Prozess der Modifikation dieses Gehäuses, um eine hochspezifische Aufgabe mit größerer Effizienz, Sicherheit und Kontrolle auszuführen. Diese Modifikationen fallen in vier Hauptkategorien.

1. Grundlegendes Design und Konstruktion

Dies ist die grundlegendste Ebene der Anpassung, die den physischen Fußabdruck, die Ausrichtung und die thermischen Fähigkeiten des Ofens definiert.

Physische Konfiguration und Größe

Die Abmessungen der Innenkammer und die Gesamtgröße des Ofens können fast immer an Ihre Probengröße oder Anlagenbeschränkungen angepasst werden. Sie können auch die grundlegende Ausrichtung des Ofens als horizontal (Frontlader) oder vertikal (Toplader) Gerät festlegen.

Für spezialisiertere Prozesse können fortschrittliche mechanische Systeme wie Kipp- oder Rotationsöfen entwickelt werden, um eine gleichmäßige Erhitzung der Materialien zu gewährleisten.

Konstruktionsmaterialien und Heizelemente

Die maximal erreichbare Temperatur wird durch die Heizelemente bestimmt. Sie können Elemente wie Kanthal (bis zu 1200°C), Siliziumkarbid (SiC, bis zu 1500°C) oder Molybdändisilizid (MoSi2, bis zu 1800°C) je nach Ihren thermischen Anforderungen spezifizieren.

Auch die Innenauskleidung des Ofens und andere Konstruktionsmaterialien können auf Kompatibilität mit Ihrem spezifischen Prozess ausgewählt werden.

2. Atmosphäre und Prozesskontrolle

Für viele Anwendungen ist die Kontrolle der Umgebung im Ofen genauso wichtig wie die Kontrolle der Temperatur.

Modifizierung der Innenatmosphäre

Einfache Absaugsysteme können hinzugefügt werden, um Dämpfe abzuführen. Für eine fortgeschrittenere Kontrolle können Sie einen Ofen spezifizieren, der für Schutzgasatmosphären ausgelegt ist, was versiegelte Gaseinlässe, -auslässe und N2- oder Argonzuführung mit Durchflussmessern beinhaltet.

Für das höchste Maß an atmosphärischer Reinheit stehen vollständige Vakuumpakete zur Verfügung, die das Gerät in einen Vakuumofen mit speziellen Anschlüssen und Pumpen verwandeln.

Fortschrittliches Wärmemanagement

Während Standardöfen eine hohe Temperaturgleichmäßigkeit bieten, ermöglichen Mehrzonenkonfigurationen eine noch präzisere Steuerung des Temperaturgradienten innerhalb der Kammer.

Es können auch Umluftventilatoren hinzugefügt werden, um die Wärmeverteilung durch Konvektion zu verbessern, was besonders bei niedrigeren Temperaturen nützlich ist.

3. Daten, Automatisierung und Integration

Moderne Laboratorien und Industrieanlagen benötigen Öfen, die mehr als nur eigenständige Öfen sind; sie müssen in größere Systeme integriert werden.

Steuerungssysteme und Automatisierung

Standard-Programmiersteuerungen können auf hochentwickelte Programmierbare Logiksteuerung (SPS/PLC) und Mensch-Maschine-Schnittstellen (HMI) Systeme aufgerüstet werden. Dies ermöglicht die vollständige Automatisierung komplexer Heizzyklen, Sicherheitsverriegelungen und Prozessrezepte.

Datenprotokollierung und Konnektivität

Zur Überwachung und Aufzeichnung von Prozessdaten können verschiedene Ausgangsklemmen hinzugefügt werden. Dazu gehören Temperatur-Ausgangsklemmen, Betriebssignal-Klemmen und Alarm- oder Ereignisausgangsklemmen.

Für den Anschluss an externe Computer oder Netzwerke können Sie einen RS232C-Anschluss oder einen moderneren externen Kommunikationsadapter hinzufügen. Dies ist für die formelle Datenerfassung und Qualitätskontrolle unerlässlich.

4. Materialhandling und Zubehör

Diese Optionen konzentrieren sich auf die praktischen Aspekte, Materialien sicher in den Ofen hinein und herauszubringen und die Ausrüstung zu schützen.

Komponenten im Ofen

Bodenplatten (Herdplatten) sind eine übliche Ergänzung, um die Isolierung des Ofens vor Verschüttungen und mechanischem Verschleiß zu schützen. Kundenspezifische Probenträger und -gestelle können ebenfalls entworfen werden, um Ihre spezifischen Teile oder Tiegel aufzunehmen.

Externe Handhabungssysteme

In einer Produktionsumgebung sind Effizienz und Sicherheit von größter Bedeutung. Optionen wie Beschickungstische, Förderschienen für schwere Lasten und integrierte Quench-Tanks zur schnellen Kühlung können zu einem kompletten System konstruiert werden.

Die Abwägungen verstehen

Anpassung bietet immense Möglichkeiten, aber es ist entscheidend, die damit verbundenen Kosten und Komplexitäten abzuwägen.

Kosten vs. Leistungsumfang

Jede Modifikation verursacht zusätzliche Kosten. Grundlegende Designänderungen, wie das Hinzufügen eines Vakuumsystems oder SPS-Steuerungen, erhöhen den Preis und die Lieferzeit im Vergleich zum Hinzufügen eines einfachen Datenanschlusses erheblich.

Spezifität vs. Vielseitigkeit

Ein hochspezialisierter Ofen, der perfekt für einen einzigartigen Prozess ausgelegt ist, kann für andere allgemeine Aufgaben ineffizient oder unbrauchbar sein. Sie tauschen möglicherweise zukünftige Flexibilität gegen die aktuelle Leistung.

Komplexität vs. Zuverlässigkeit

Fortschrittliche Funktionen wie Mehrzonensteuerung, Automatisierung und Umluftventilatoren führen mehr Komponenten ein. Obwohl sie die Leistung verbessern, fügen sie auch potenzielle Fehlerquellen hinzu und erfordern möglicherweise eine anspruchsvollere Wartung und Mitarbeiterschulung.

Anpassung auf Ihr Ziel abstimmen

Lassen Sie sich bei Ihren Anpassungsentscheidungen von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung oder Qualitätssicherung liegt: Beginnen Sie mit einem Standardofen und fügen Sie für Vielseitigkeit Datenprotokollierungsfunktionen (Temperaturenausgang, RS232C) sowie einen einfachen Abluft- oder Inertgasanschluss hinzu.

- Wenn Ihr Hauptaugenmerk auf einem spezifischen Hochtemperaturmaterialprozess liegt: Priorisieren Sie die Heizelemente (SiC, MoSi2), die Kammerisolierung und ziehen Sie eine Mehrzonensteuerung für präzise thermische Gleichmäßigkeit in Betracht.

- Wenn Ihr Hauptaugenmerk auf einer automatisierten Produktionslinie liegt: Betonen Sie die SPS/HMI-Steuerung, die robuste Datenerfassung und integrierte Materialhandhabungssysteme wie Rollenherde und Beschickungstische.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von reaktiven oder empfindlichen Materialien liegt: Ihr gesamtes Design muss sich um die Atmosphärenkontrolle drehen, indem Sie eine vollständig versiegelte Kammer mit entweder einem Inertgas- oder einem kompletten Vakuumpaket spezifizieren.

Indem Sie Ihren Kernbedarf klar definieren, können Sie einen Ofen spezifizieren, der das richtige Werkzeug für Ihre Aufgabe ist.

Zusammenfassungstabelle:

| Anpassungskategorie | Wichtige Optionen |

|---|---|

| Design & Konstruktion | Größe, Ausrichtung (horizontal/vertikal), Heizelemente (Kanthal, SiC, MoSi2), Kipp-/Drehsysteme |

| Atmosphäre & Prozesskontrolle | Absaugsysteme, Schutzgasatmosphären, Vakuumpakete, Mehrzonenkonfigurationen, Umluftventilatoren |

| Daten, Automatisierung & Integration | SPS/HMI-Systeme, Datenprotokollierungsklemmen (Temperatur, Betrieb, Alarm), RS232C, externe Kommunikationsadapter |

| Materialhandling & Zubehör | Bodenplatten, Probenträger/-gestelle, Beschickungstische, Förderschienen, Quench-Tanks |

Entfesseln Sie das volle Potenzial Ihres Labors mit den kundenspezifischen Hochtemperaturofenen von KINTEK

KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenzen, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Individualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie maßgeschneiderte Designs für spezifische Prozesse, verbesserte Automatisierung oder spezielles Zubehör benötigen, wir liefern zuverlässige, effiziente Lösungen, die die Produktivität steigern und präzise Ergebnisse gewährleisten.

Bereit, Ihr Setup zu optimieren? Kontaktieren Sie uns noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Expertise Ihre Abläufe verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle