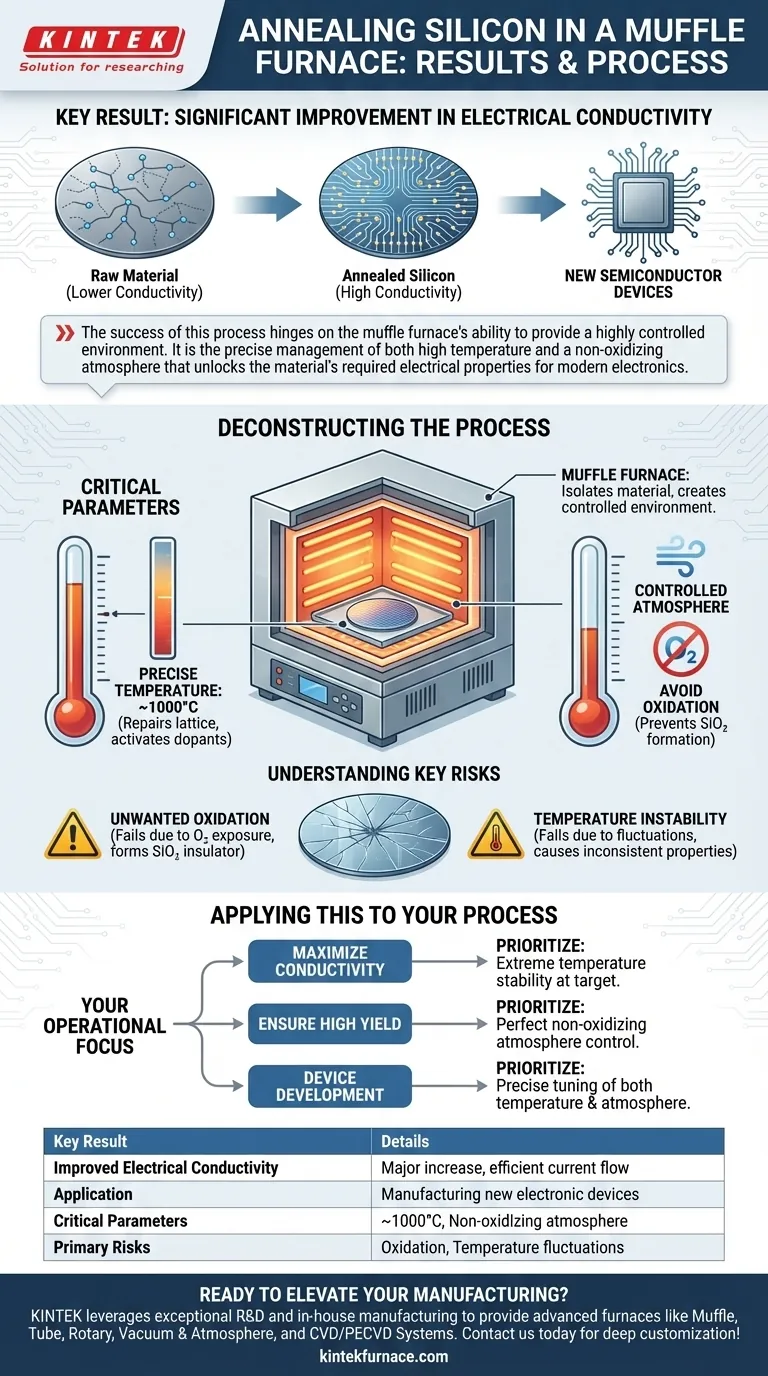

Kurz gesagt, das Glühen von Silizium-basierten Materialien in einem Muffelofen führte zu einer signifikanten Verbesserung der elektrischen Leitfähigkeit. Diese Verbesserung war so effektiv, dass das Material die strengen Anforderungen für die Produktion elektronischer Bauteile erfüllte und erfolgreich zur Herstellung neuer Halbleiterbauelemente eingesetzt wurde.

Der Erfolg dieses Prozesses hängt von der Fähigkeit des Muffelofens ab, eine hochkontrollierte Umgebung zu bieten. Es ist die präzise Steuerung sowohl der hohen Temperatur als auch einer nicht-oxidierenden Atmosphäre, die die erforderlichen elektrischen Eigenschaften des Materials für die moderne Elektronik freisetzt.

Das Kernziel: Verbesserung der elektrischen Eigenschaften

Der gesamte Zweck des Siliziumglühens besteht darin, seine physikalische Struktur grundlegend zu verändern, um seine Leistung in einer elektronischen Schaltung zu verbessern. Der Prozess ist ein entscheidender Schritt, um ein Rohmaterial in eine Hochleistungskomponente zu verwandeln.

Das unmittelbare Ergebnis: Eine signifikante Verbesserung

Das unmittelbarste Ergebnis, das nach der Wärmebehandlung beobachtet wurde, war eine massive Zunahme der elektrischen Leitfähigkeit des Materials. Dies ist das Hauptziel des Glühens in diesem Zusammenhang, da es den elektrischen Strom effizienter durch das Silizium fließen lässt.

Die praktische Anwendung: Ermöglichen neuer Geräte

Diese verbesserte Leitfähigkeit war nicht nur ein theoretischer Gewinn. Sie ermöglichte direkt die Verwendung des Materials bei der Produktion neuer Halbleiterbauelemente und bestätigte den Prozess als einen praktikablen und effektiven Herstellungsschritt.

Den Glühprozess zerlegen

Die Ergebnisse sind eine direkte Konsequenz der spezifischen Bedingungen, die im Muffelofen geschaffen wurden. Das Verständnis dieser Parameter ist entscheidend für die Reproduktion des Erfolgs des Prozesses.

Die Rolle des Muffelofens

Ein Muffelofen wurde gewählt, weil er das zu erhitzende Material von den Brennstoffen und Verbrennungsprodukten der Wärmequelle isoliert. Dies schafft eine geschlossene, kontrollierbare Umgebung, die für empfindliche Materialien wie Silizium unerlässlich ist.

Kritischer Parameter 1: Präzise Temperatur

Der Prozess erforderte eine spezifische und stabile hohe Temperatur. Der Ofen wurde so geregelt, dass eine Temperatur von etwa 1000 °C gehalten wurde. Dieses Maß an thermischer Energie ist notwendig, um Defekte im Kristallgitter des Siliziums zu reparieren und Dotierstoffe innerhalb des Materials zu aktivieren.

Kritischer Parameter 2: Kontrollierte Atmosphäre

Ebenso wichtig war die Kontrolle der internen Ofenatmosphäre. Eine Schlüsselanforderung war, die Oxidation des Siliziums zu vermeiden. Die Exposition von Silizium gegenüber Sauerstoff bei hohen Temperaturen würde eine Schicht aus Siliziumdioxid (einem Isolator) erzeugen und seine Halbleitereigenschaften zerstören.

Die Hauptrisiken verstehen

Obwohl effektiv, ist dieser Prozess nicht ohne Herausforderungen. Die Präzision des Aufbaus unterscheidet ein erfolgreiches Ergebnis von einer fehlerhaften Materialcharge.

Das primäre Risiko: Unerwünschte Oxidation

Wenn die Schutzatmosphäre im Ofen versagt, reagiert Sauerstoff mit dem heißen Silizium. Dies bildet eine Schicht aus Siliziumdioxid, das im Wesentlichen Glas ist. Ein oxidierter Wafer ist ein elektrischer Isolator, der ihn für Halbleiteranwendungen unbrauchbar macht.

Die Notwendigkeit der Stabilität

Die Zieltemperatur von 1000 °C ist keine beiläufige Richtlinie. Temperaturschwankungen während des Prozesses können zu unvollständigem Glühen oder zur Einführung von thermischem Stress führen, was zu inkonsistenten elektrischen Eigenschaften im gesamten Material und einer schlechten Geräteleistung führt.

Wie Sie dies auf Ihren Prozess anwenden

Ihr operativer Fokus bestimmt, welchen Parameter Sie priorisieren müssen, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Ihre Priorität ist das Erreichen und Halten der Zielglühtemperatur mit extremer Stabilität.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer hohen Ausbeute liegt: Sie müssen Ihre Atmosphärenkontrolle perfektionieren, um eine nicht-oxidierende Umgebung für jeden Durchlauf zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Geräteentwicklung liegt: Betrachten Sie das Glühen als einen kritischen Abstimmungsschritt, bei dem die präzise Kontrolle sowohl der Temperatur als auch der Atmosphäre es Ihnen ermöglicht, die genauen Materialeigenschaften einzustellen, die Ihr neues Gerät benötigt.

Letztendlich ist die Beherrschung der Wärmebehandlung von Silizium grundlegend für die Herstellung der Hochleistungs-Elektronikkomponenten, die unsere Welt antreiben.

Zusammenfassungstabelle:

| Schlüsselergebnis | Details |

|---|---|

| Verbesserte elektrische Leitfähigkeit | Starke Erhöhung, die einen effizienten Stromfluss in Siliziummaterialien ermöglicht |

| Anwendung in der Halbleiterproduktion | Ermöglichte den Einsatz bei der Herstellung neuer elektronischer Bauelemente |

| Kritische Parameter | Temperatur: ~1000°C, Nicht-oxidierende Atmosphäre zur Vermeidung von SiO₂-Bildung |

| Hauptrisiken | Oxidation führt zu Isolation, Temperaturschwankungen verursachen Inkonsistenzen |

Sind Sie bereit, Ihre Halbleiterfertigung mit präzisen Hochtemperaturlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen für überragende Materialeigenschaften erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ausbeute Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung