In der Glasindustrie werden Muffelöfen hauptsächlich für die Materialanalyse, das Schmelzen kleiner Chargen zum Recycling sowie für Wärmebehandlungsprozesse wie Härten und Formen eingesetzt. Ihr Hauptvorteil liegt in der Bereitstellung einer hochkontrollierten Hochtemperaturlösung, die von den direkten Heizelementen isoliert ist. Dies ist entscheidend für die Erzielung spezifischer Materialeigenschaften im Glas.

Der Wert eines Muffelofens in der Glasindustrie liegt nicht in der Massenproduktion, sondern in der präzisen, kontaminationsfreien Erhitzung. Dies macht ihn unverzichtbar für Qualitätskontrolle, spezielle Formgebungsverfahren und Verstärkungsprozesse, bei denen die Materialintegrität oberste Priorität hat.

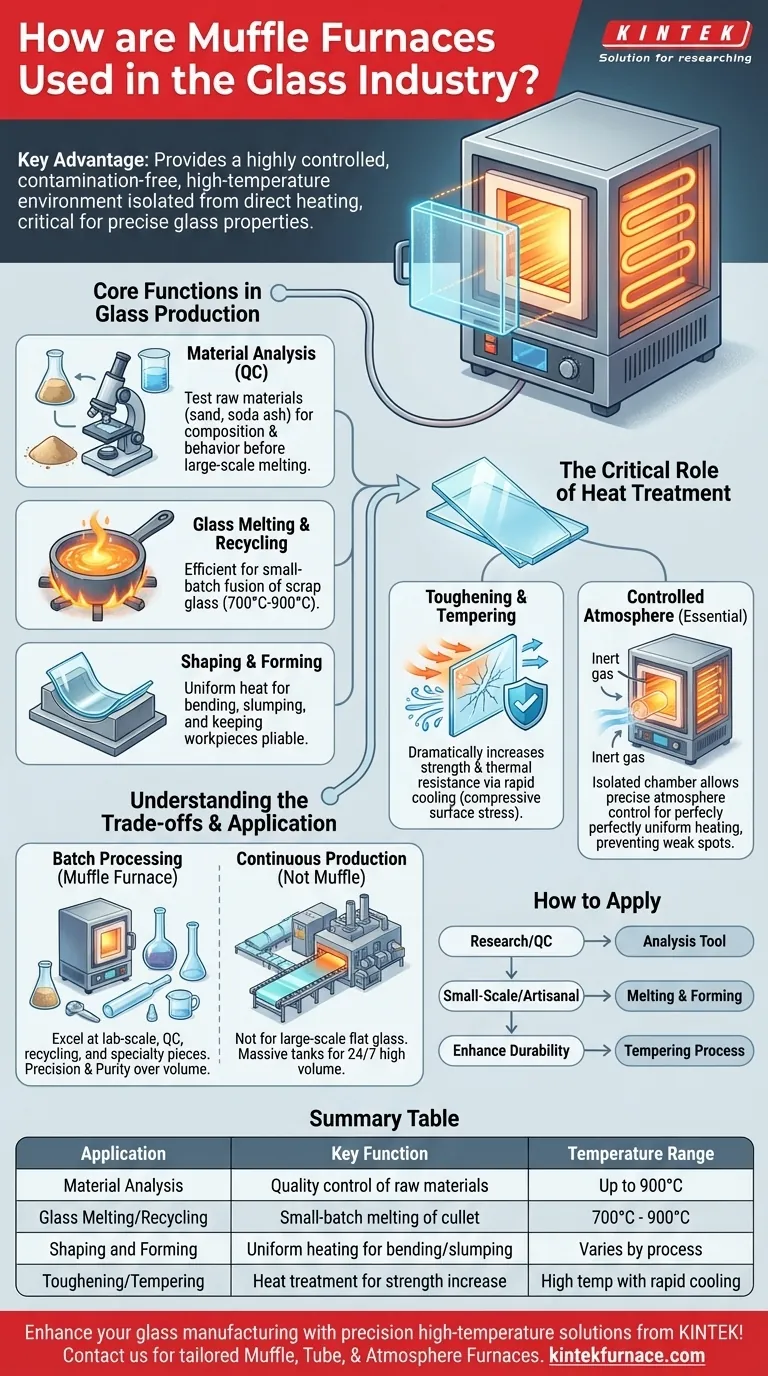

Kernfunktionen in der Glasherstellung

Ein Muffelofen erfüllt mehrere unterschiedliche, hochwichtige Aufgaben im Lebenszyklus der Glasherstellung. Diese Aufgaben nutzen die Fähigkeit des Ofens, gleichmäßige Wärme zu liefern, ohne Verunreinigungen durch Verbrennungsprodukte einzubringen.

Materialanalyse zur Qualitätskontrolle

Vor dem Einschmelzen großer Mengen müssen Rohstoffe geprüft werden. Ein Muffelofen ist das ideale Laborgerät zur Analyse der Eigenschaften von Sand, Soda und Kalkstein.

Durch das Erhitzen kleiner Proben unter kontrollierten Bedingungen können Techniker die chemische Zusammensetzung überprüfen und vorhersagen, wie sich die Materialien während der Produktion verhalten werden, wodurch eine gleichbleibende Qualität sichergestellt wird.

Glasschmelzen und Recycling

Muffelöfen werden zum Schmelzen von Glas verwendet, insbesondere für Recyclingprozesse. Glasscherben oder „Altglas“ (engl. Cullet) können in Chargen eingeschmolzen werden, um zu neuen Produkten geformt zu werden.

Obwohl sie nicht für die riesigen Mengen einer Floatglasanlage verwendet werden, sind sie aufgrund ihrer Effizienz beim Erreichen von Temperaturen von 700 °C bis 900 °C perfekt für das Schmelzen kleinerer Mengen geeignet.

Formen und Gestalten

Bestimmte Glasprodukte müssen erhitzt werden, um formbar zu werden. Muffelöfen liefern die gleichmäßige Wärme, die für Prozesse wie Glasbiegen oder „Slumping“ (Formgebung auf einer Fläche) erforderlich ist.

Sie können auch unterstützend bei Blasformprozessen eingesetzt werden, indem Glaswerkstücke zwischen den Schritten auf einer konsistenten, bearbeitbaren Temperatur gehalten werden.

Die entscheidende Rolle der Wärmebehandlung

Über das Schmelzen und Formen hinaus liegt die wichtigste Anwendung in der Veränderung der physikalischen Eigenschaften des fertigen Glases durch präzise thermische Prozesse.

Vergütung und Härtung (Tempering)

Die Härtung (Tempering) ist ein Wärmebehandlungsprozess, der die Festigkeit und Temperaturbeständigkeit von Glas dramatisch erhöht. Dabei wird das Glas auf eine hohe Temperatur erhitzt und anschließend schnell abgekühlt.

Dies erzeugt Druckspannungen an der Oberfläche und Zugspannungen im Kern, wodurch das Glas vier- bis fünfmal fester wird als herkömmliches geglühtes Glas.

Warum eine kontrollierte Atmosphäre unerlässlich ist

Hier ist das „Muffel“-Design entscheidend. Die Kammer ist von den Heizelementen isoliert, was eine kontrollierte Atmosphäre ermöglicht, die Oxidation auf der Glasoberfläche verhindert.

Die Atmosphärenkontrolle, oft unter Verwendung inerter Gase, gewährleistet eine absolut gleichmäßige Erwärmung und Abkühlung. Diese Gleichmäßigkeit verhindert Schwachstellen und führt zu hochwertigem gehärtetem Glas für Anwendungen wie Autoscheiben und architektonische Verglasungen.

Die Abwägungen verstehen

Obwohl Muffelöfen vielseitig sind, ist es wichtig, ihre spezifische Rolle zu erkennen. Sie sind nicht das primäre Werkzeug für die gesamte Glasherstellung.

Chargen- vs. kontinuierliche Produktion

Muffelöfen eignen sich hervorragend für die Chargenverarbeitung (Batch processing). Sie sind ideal für Laborexperimente, Qualitätskontrolltests, Recycling und die Herstellung von Spezial- oder Maßanfertigungen.

Sie werden im Allgemeinen nicht für die groß angelegte, kontinuierliche Produktion von Flachglas (Floatglas) verwendet, die auf riesige, spezialisierte Schmelzbehälter angewiesen ist, die rund um die Uhr laufen.

Maßstab und Anwendung

Die Entscheidung für einen Muffelofen wird durch den Maßstab und das Ziel bestimmt. Für Aufgaben, die Präzision, Reinheit und kontrollierte thermische Zyklen in kleinerem Maßstab erfordern, ist er die überlegene Wahl. Für reines Volumen sind andere Ofentypen wirtschaftlicher.

Anwendung auf Ihren Prozess

Ihr spezifisches Ziel bestimmt, wie Sie einen Muffelofen nutzen.

- Wenn Ihr Hauptaugenmerk auf Forschung oder Qualitätskontrolle liegt: Der Muffelofen ist Ihr unverzichtbares Werkzeug zur Analyse der Rohstoffeigenschaften und zum Testen des Probenverhaltens.

- Wenn Ihr Hauptaugenmerk auf kleinmaßstäblicher oder handwerklicher Produktion liegt: Er liefert die notwendige Wärme zum Schmelzen, Recycling von Altglas und Formen einzigartiger Strukturen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produkthaltbarkeit liegt: Ein Muffel- oder Atmosphärenofen ist für kontrollierte Härtungs- und Verstärkungsprozesse nicht verzichtbar.

Letztendlich ermöglichen Muffelöfen Glasherstellern Präzision und die Herstellung von Materialien, die anspruchsvolle Qualitäts- und Festigkeitsstandards erfüllen.

Zusammenfassungstabelle:

| Anwendung | Hauptfunktion | Temperaturbereich |

|---|---|---|

| Materialanalyse | Qualitätskontrolle von Rohstoffen | Bis zu 900 °C |

| Glasschmelzen/Recycling | Schmelzen von Altglas in kleinen Chargen | 700 °C - 900 °C |

| Formen und Gestalten | Gleichmäßige Erhitzung zum Biegen/Slumping | Abhängig vom Prozess |

| Vergütung/Härtung | Wärmebehandlung zur Festigkeitssteigerung | Hohe Temperatur mit schneller Abkühlung |

Verbessern Sie Ihre Glasherstellung mit präzisen Hochtemperaturlösungen von KINTEK! Durch die Nutzung unserer hervorragenden F&E- und hausinternen Fertigung bieten wir vielfältigen Laboren fortschrittliche Ofenoptionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Qualitätskontrolle, Recycling oder Härtungsprozesse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Effizienz und Produktqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern