Im Grunde genommen ist die Beschickungs- und Entladevorrichtung eines Kammerofens dafür verantwortlich, Materialien in die Heizkammer hinein und aus ihr heraus zu bewegen. Dieser Mechanismus stellt sicher, dass Werkstücke sicher und effizient zur Behandlung geladen und nach Abschluss entladen werden können.

Der wahre Wert einer Beschickungs- und Entladevorrichtung liegt nicht nur im Materialtransport. Ihr entscheidender Beitrag liegt in der Fähigkeit, diese Aufgabe zu erfüllen und gleichzeitig die Integrität der internen Ofenumgebung zu schützen, wodurch die Stabilität und Wiederholbarkeit des gesamten thermischen Prozesses gewährleistet wird.

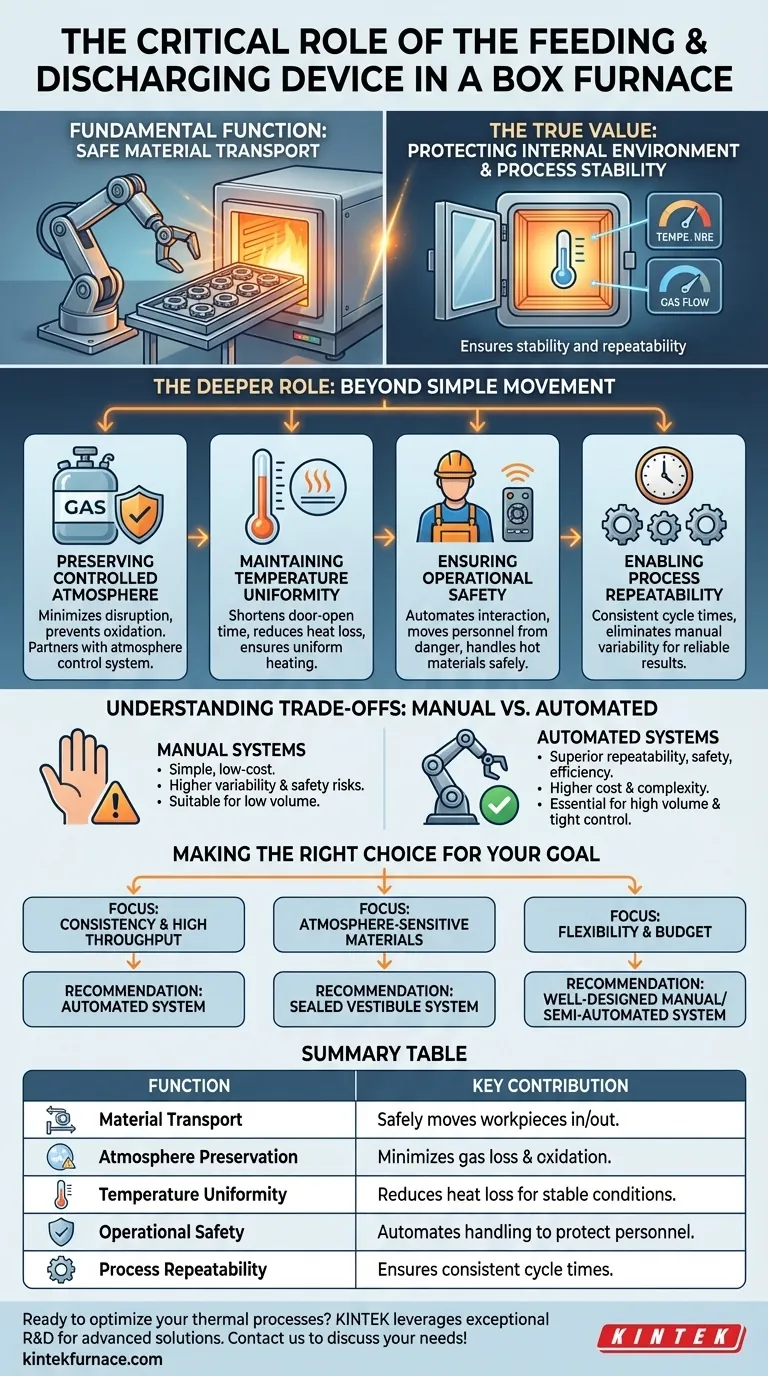

Die tiefere Rolle: Mehr als nur einfache Bewegung

Die Effektivität eines Kammerofens hängt von der Aufrechterhaltung eines hochkontrollierten inneren Zustands ab. Die Beschickungs- und Entladevorrichtung ist die primäre Schnittstelle zwischen dieser kontrollierten Umgebung und der Außenwelt, was ihr mehrere kritische Verantwortlichkeiten überträgt.

Erhaltung der kontrollierten Atmosphäre

Viele thermische Prozesse, wie Glühen oder Löten, erfordern eine spezifische Gasatmosphäre, um Oxidation zu verhindern und die gewünschten Materialeigenschaften zu gewährleisten.

Der Vorgang des Öffnens der Ofentür zum Be- oder Entladen von Teilen kann diese Atmosphäre ruinieren. Ein gut konzipiertes Beschickungssystem minimiert diese Störung, indem es schnelle Übergänge ermöglicht und beim Schließen eine dichte Abdichtung erzeugt. Diese Funktion ist ein direkter Partner des Atmosphärenregelsystems, das den Gasfluss und den Druck reguliert.

Aufrechterhaltung der Temperaturhomogenität

Jedes Mal, wenn die Ofentür geöffnet wird, entweicht Wärme. Dies führt zu Temperaturinstabilität, welche die Qualität der Wärmebehandlung beeinträchtigen und den Energieverbrauch erhöhen kann.

Ein effizienter Beschickungs- und Entlademechanismus verkürzt die Zeit, in der die Tür geöffnet ist. Dies minimiert den Wärmeverlust, hilft dem Ofen, schneller wieder seine Solltemperatur zu erreichen, und stellt sicher, dass das Werkstück gleichmäßig erhitzt wird.

Gewährleistung der Betriebssicherheit

Öfen arbeiten bei extremen Temperaturen, und Werkstücke können schwer oder unhandlich sein. Manuelles Be- und Entladen birgt erhebliche Risiken für die Bediener.

Die Beschickungs- und Entladevorrichtung automatisiert diese Interaktion und hält das Personal von unmittelbarer Gefahr fern. Sie bietet eine stabile, zuverlässige Methode zur Handhabung von Materialien bei hohen Temperaturen und verbessert die Anlagensicherheit drastisch.

Ermöglichung der Prozesswiederholbarkeit

Konsistenz ist das Kennzeichen der Qualitätsfertigung. Das Ergebnis jedes Wärmebehandlungsprozesses hängt davon ab, dass jedes Teil denselben Bedingungen ausgesetzt wird.

Durch die Automatisierung des Lade- und Entladezyklus stellt das Gerät sicher, dass jedes Teil exakt die gleiche Zeit unter den gleichen Bedingungen verbringt. Dies eliminiert die inhärente Variabilität manueller Vorgänge und ist entscheidend für die Erzielung wiederholbarer, zuverlässiger Ergebnisse.

Verständnis der Kompromisse

Die Auswahl eines Beschickungs- und Entladesystems erfordert einen Ausgleich zwischen Kosten, Komplexität und Prozessanforderungen. Es gibt nicht die eine beste Lösung für jede Anwendung.

Manuelle vs. automatisierte Systeme

Manuelle Systeme sind einfach und kostengünstig, führen jedoch zu Prozessvariabilität und höheren Sicherheitsrisiken. Sie eignen sich für Anwendungen mit geringem Volumen oder weniger kritischen Anforderungen.

Automatisierte Systeme bieten überlegene Wiederholbarkeit, Sicherheit und Effizienz, sind jedoch mit höheren Anfangsinvestitionen und erhöhter Wartungskomplexität verbunden. Sie sind unerlässlich für die Massenproduktion und Prozesse, die eine strenge atmosphärische Kontrolle erfordern.

Auswirkungen auf das Ofendesign

Die Wahl der Beschickungsvorrichtung beeinflusst das Gesamtdesign des Ofens. Beispielsweise kann ein System, das zur Minimierung atmosphärischer Störungen entwickelt wurde, Vorwärmkammern, Schleusen oder spezielle Türsysteme umfassen.

Diese Integration bedeutet, dass die Beschickungsvorrichtung frühzeitig im Spezifikationsprozess des Ofens berücksichtigt werden sollte, nicht erst nachträglich hinzugefügt wird.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Beschickungs- und Entladesystem hängt vollständig von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und hohem Durchsatz liegt: Ein automatisiertes System ist unerlässlich, um Geschwindigkeit und Wiederholbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von atmosphärempfindlichen Materialien liegt: Priorisieren Sie ein System, das darauf ausgelegt ist, Gas- und Wärmeverluste zu minimieren, wie z. B. eines mit einer abgedichteten Schleuse.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität bei begrenztem Budget liegt: Ein gut konzipiertes manuelles oder teilautomatisiertes System kann ein gutes Gleichgewicht zwischen Kontrolle und Kosteneffizienz für allgemeine Arbeiten bieten.

Betrachten Sie die Beschickungs- und Entladevorrichtung letztendlich nicht als Zubehör, sondern als aktiven Bestandteil, der direkt zur Qualität und Sicherheit Ihrer thermischen Verarbeitung beiträgt.

Zusammenfassungstabelle:

| Funktion | Wesentlicher Beitrag |

|---|---|

| Materialtransport | Bewegt Werkstücke sicher in die und aus der Heizkammer |

| Atmosphärenerhaltung | Minimiert Gasverlust und Oxidation während des Be-/Entladens |

| Temperaturhomogenität | Reduziert Wärmeverlust für stabile thermische Bedingungen |

| Betriebssicherheit | Automatisiert die Handhabung zum Schutz des Personals vor hohen Temperaturen |

| Prozesswiederholbarkeit | Gewährleistet konsistente Zykluszeiten für zuverlässige Ergebnisse |

Sind Sie bereit, Ihre thermischen Prozesse mit einem zuverlässigen Kammerofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre Beschickungs- und Entladevorrichtung Ihren einzigartigen experimentellen Anforderungen für verbesserte Sicherheit und Effizienz entspricht. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen