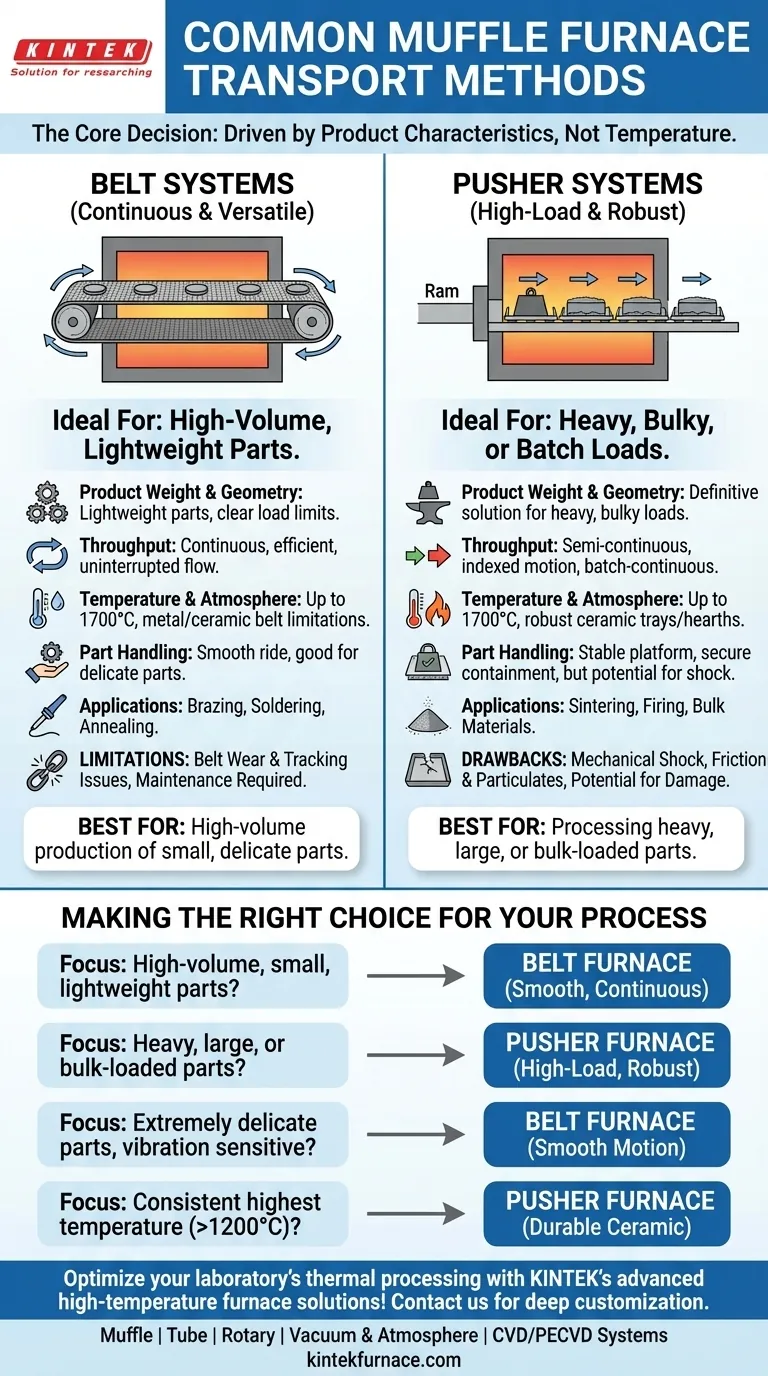

In Muffelöfen sind die beiden gängigsten Methoden zum Transport von Materialien durch die Heizkammer Bandsysteme und Schubsysteme. Ein Bandofen verwendet ein durchgehendes Legierungs- oder Keramikband, um Teile zu bewegen, was ihn zu einer sehr gängigen Wahl für kontinuierliche Prozesse unter kontrollierter Atmosphäre macht. Im Gegensatz dazu verwendet ein Schubofen einen Stößel, um Materialwannen oder "Boote" in einer halbkontinuierlichen Abfolge durch den Ofen zu schieben.

Die grundlegende Entscheidung zwischen einem Band- und einem Schubtransportsystem hängt nicht von der Ofentemperatur oder der Heizmethode ab, sondern von den physikalischen Eigenschaften Ihres Produkts. Bänder eignen sich hervorragend für den kontinuierlichen Fluss leichterer Teile, während Schubsysteme für die Handhabung schwererer, sperrigerer Lasten ausgelegt sind.

Die Transportmechanismen entschlüsseln

Um den richtigen Ofen auszuwählen, müssen Sie zunächst die grundlegenden Betriebsmerkmale der primären Transportmethoden verstehen. Jede ist darauf ausgelegt, eine unterschiedliche Reihe von Materialhandhabungsherausforderungen zu lösen.

Der Bandofen: Kontinuierlich und vielseitig

Ein Bandofen verwendet ein Gitterband, typischerweise aus einer hochtemperaturbeständigen Metalllegierung oder fortschrittlicher Keramik, das in einer Endlosschleife durch die Ofenkammer läuft.

Teile werden am Eingang direkt auf das Band gelegt und mit einer präzise gesteuerten Geschwindigkeit durch die Heiz- und Kühlzonen transportiert. Dieses Design ist ideal, um sicherzustellen, dass jedes Teil ein identisches thermisches Profil erhält.

Aufgrund ihres kontinuierlichen, reibungslosen Betriebs sind Bandöfen der Standard für viele hochvolumige Anwendungen wie Löten, Hartlöten und Glühen kleinerer Bauteile.

Der Schubofen: Hohe Last und robust

Ein Schubofen arbeitet mit einem leistungsstarken Aktuator (dem "Schieber"), um einen Zug von Wannen oder Behältern durch den Ofen zu bewegen. Eine neue Wanne wird am Eingang geladen und schiebt die gesamte Reihe von Wannen um eine Position vorwärts.

Diese halbkontinuierliche, getaktete Bewegung macht ihn hervorragend geeignet für die Bearbeitung von Teilen, die für ein Band zu schwer, groß oder unhandlich geformt sind. Die Wannen, oft aus robuster Keramik oder Hochtemperaturlegierungen gefertigt, bieten eine stabile Plattform für die Last.

Schubsysteme sind die erste Wahl für Anwendungen wie das Sintern großer pulvermetallurgischer Teile, das Brennen schwerer Keramikblöcke oder die Chargenverarbeitung von Schüttgütern.

Schlüsselfaktoren, die Ihre Wahl beeinflussen

Die Spezifikationen Ihres Produkts und Prozesses weisen Sie direkt auf das optimale Transportsystem hin. Berücksichtigen Sie diese Faktoren, bevor Sie eine Entscheidung treffen.

Produktgewicht und -geometrie

Dies ist der kritischste Faktor. Bandsysteme haben eine klare Belastungsgrenze pro Quadratfuß. Wenn Ihre Teile schwer sind, verursachen sie übermäßiges Dehnen, Durchhängen und vorzeitigen Verschleiß am Band. Schuböfen sind die definitive Lösung für schwere Lasten.

Erforderlicher Prozessdurchsatz

Für eine wirklich ununterbrochene Hochvolumenproduktion bietet ein Bandofen den effizientesten, kontinuierlichen Durchsatz. Ein Schubofen wird besser als halbkontinuierlich oder chargenweise-kontinuierlich beschrieben, da sein Durchsatz von der Wannengröße und der Taktzeit des Schubmechanismus abhängt.

Betriebstemperatur und Atmosphäre

Beide Systeme können bei sehr hohen Temperaturen (oft bis zu 1700°C) und unter kontrollierten Atmosphären betrieben werden. Das Transportmaterial selbst wird jedoch zu einer Schlüsselvariable. Metalllegierungsbänder haben Temperaturgrenzen, danach sind teurere Keramikbänder erforderlich. Schuböfen verwenden oft dicke, langlebige Keramikwannen und Herde, die bei extremen Temperaturen von Natur aus robust sind.

Teilehandling und Platzierung

Empfindliche Teile, die durch das "Schieben" eines Schubmechanismus beschädigt werden könnten, eignen sich besser für den sanften Transport eines Bandofens. Umgekehrt können Teile, die auf einem beweglichen Band rollen oder verrutschen könnten, sicher in den Wannen eines Schubofens untergebracht werden.

Die Kompromisse verstehen

Kein System ist perfekt für jede Anwendung. Das Erkennen der inhärenten Einschränkungen jeder Methode ist der Schlüssel zur Vermeidung kostspieliger Fehler.

Einschränkungen von Bandsystemen

Die Hauptschwäche eines Bandsystems ist das Band selbst. Es ist ein Wartungsteil, das sich im Laufe der Zeit dehnen, verformen oder Probleme mit der Nachführung und Ausrichtung haben kann. Ein unerwarteter Bandausfall kann zu erheblichen Produktionsausfallzeiten führen.

Nachteile von Schubsystemen

Die getaktete Bewegung eines Schiebers kann mechanische Stöße auf die Produktladung übertragen, was für bestimmte empfindliche Baugruppen inakzeptabel ist. Darüber hinaus kann die Reibung zwischen den Wannen und dem Ofenherd zu Verschleiß führen und Partikel erzeugen, was in hochreinen Anwendungen ein potenzielles Problem darstellt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte eine direkte Widerspiegelung Ihrer Fertigungsanforderungen sein. Verwenden Sie die folgenden Richtlinien, um Ihre Wahl zu lenken.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion kleiner, leichter Teile liegt: Ein Bandofen ist der Industriestandard und bietet den effizientesten kontinuierlichen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwerer, großer oder massenhaft geladener Teile liegt: Ein Schubofen ist speziell für die hohe Tragfähigkeit und Robustheit ausgelegt, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung extrem empfindlicher, vibrationsanfälliger Teile liegt: Die sanfte, kontinuierliche Bewegung eines Bandofens ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem konstanten Betrieb am oberen Ende des Temperaturspektrums (>1200°C) liegt: Ein Schubofen mit einem robusten Keramikherd- und Wannensystem bietet oft eine größere langfristige Haltbarkeit.

Das Verständnis dieser grundlegenden Transportunterschiede ermöglicht es Ihnen, einen Ofen auszuwählen, der perfekt zu Ihren Produktionszielen und Materialanforderungen passt.

Zusammenfassungstabelle:

| Transportmethode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Bandsystem | Leichte Teile, kontinuierliche Hochvolumenprozesse | Reibungsloser Betrieb, ideal zum Löten, Hartlöten, Glühen |

| Schubsystem | Schwere oder sperrige Lasten, Hochtemperaturanwendungen | Robuste Handhabung, halbkontinuierlich, geeignet zum Sintern, Brennen |

Optimieren Sie die thermische Verarbeitung Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch außergewöhnliche F&E und interne Fertigung beliefern wir verschiedene Labore mit zuverlässigen Systemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung