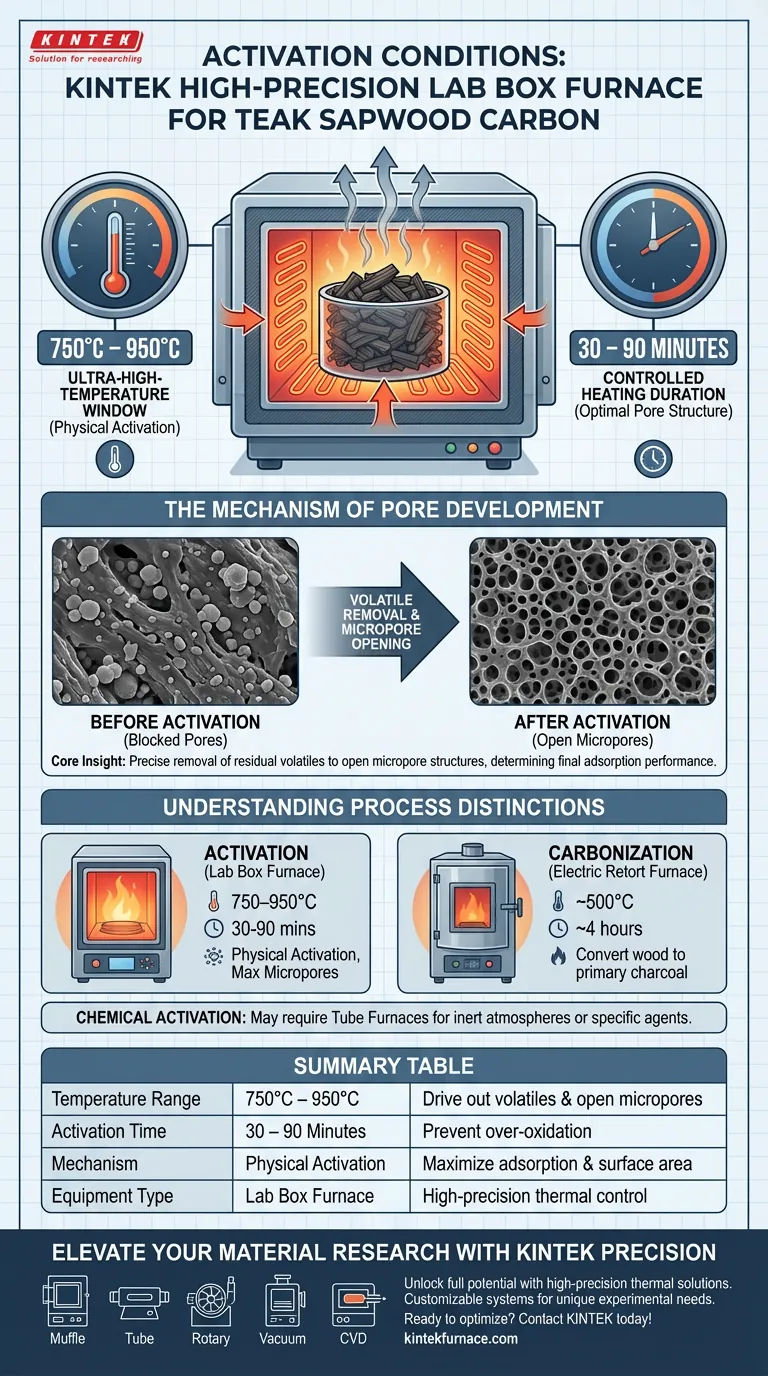

Ein hochpräziser Labor-Muffelofen stellt spezifische Aktivierungsbedingungen her, die durch eine Ultrahochtemperaturumgebung im Bereich von 750°C bis 950°C gekennzeichnet sind. Diese Bedingungen werden für eine präzise Dauer von 30 bis 90 Minuten aufrechterhalten, um die physikalische Aktivierung von schnell wachsendem Teakholz-Splintholz zu erleichtern.

Kernpunkt: Die Hauptfunktion dieser thermischen Umgebung ist nicht nur das Erhitzen, sondern die präzise Entfernung von restlichen flüchtigen Bestandteilen, um Mikroporenstrukturen zu öffnen, was die endgültige Adsorptionsleistung der Aktivkohle bestimmt.

Präzise thermische Parameter für die Aktivierung

Das Ultrahochtemperaturfenster

Der Labor-Muffelofen ist speziell für den Betrieb in einem Bereich von 750°C bis 950°C ausgelegt.

Dieses Temperaturband ist entscheidend für die physikalische Aktivierung und unterscheidet sich von Prozessen bei niedrigeren Temperaturen, die in früheren Produktionsstufen verwendet werden.

Kontrollierte Heizdauer

Um eine optimale Porenstruktur zu erreichen, hält der Ofen diese Temperaturen für eine Dauer von 30 bis 90 Minuten aufrecht.

Dieser Zeitrahmen wird streng kontrolliert, um eine ausreichende Aktivierung zu gewährleisten, ohne die Kohlenstoffmatrix durch Überoxidation zu schädigen.

Der Mechanismus der Porenentwicklung

Entfernung von Restflüchtigen

Die hohe Hitze des Muffelofens treibt alle verbleibenden flüchtigen Bestandteile aus, die aus dem anfänglichen Karbonisierungsprozess übrig geblieben sind.

Durch die Beseitigung dieser Blockaden legt der Ofen die darunter liegende Kohlenstoffstruktur frei.

Öffnung von Mikroporenstrukturen

Die Kombination aus Temperatur und Zeit öffnet physikalisch die Mikroporenstrukturen im Teakholz-Splintholz-Holzkohle.

Diese strukturelle Expansion ist die direkte Variable, die die Adsorptionskapazität des Endprodukts bestimmt.

Unterschiede im Prozessverständnis

Aktivierung vs. Karbonisierung

Es ist wichtig, diesen Aktivierungsschritt von der anfänglichen Karbonisierungsphase (Pyrolyse) zu unterscheiden.

Die Karbonisierung verwendet typischerweise einen elektrischen Retortenofen bei niedrigeren Temperaturen (ca. 500°C) über längere Zeiträume (z. B. 4 Stunden), um Holz in primäre Holzkohle umzuwandeln. Der Muffelofen ist für die anschließende Hochtemperaturaktivierung reserviert.

Anforderungen an physikalische vs. chemische Aktivierung

Während der Muffelofen für die physikalische Aktivierung hervorragend geeignet ist, erfordert die chemische Aktivierung oft andere Umgebungssteuerungen.

Zum Beispiel kann die chemische Aktivierung mit Mitteln wie Zinkchlorid oder KOH Rohröfen oder modifizierte Hochtemperaturöfen verwenden, um inerte Atmosphären (Stickstofffluss) oder spezifische Heizraten zu steuern, um die Mesoporenexpansion zu fördern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Teakholz-Splintholz-Aktivkohle zu maximieren, stimmen Sie Ihre Ausrüstungsnutzung auf die spezifische Produktionsphase ab:

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberfläche durch physikalische Aktivierung liegt: Verwenden Sie den Muffelofen, um 750°C–950°C für 30–90 Minuten aufrechtzuerhalten, um die Mikroporenentwicklung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Umwandlung von Rohholz liegt: Verwenden Sie keinen Muffelofen; verwenden Sie stattdessen einen elektrischen Retortenofen bei ca. 500°C, um Zellulose und Lignin in Holzkohle umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der chemischen Aktivierung liegt: Stellen Sie sicher, dass Ihre Ofenkonfiguration chemische Mittel und mögliche Inertgasströme aufnehmen kann, anstatt sich ausschließlich auf die Standardkonfiguration des Muffelofens zu verlassen.

Präzision in der thermischen Anwendung ist der wichtigste Faktor für die Bestimmung der Adsorptionseffizienz Ihres endgültigen Kohlenstoffprodukts.

Zusammenfassungstabelle:

| Aktivierungsparameter | Spezifikation für Teakholz-Splintholz | Ziel der Bedingung |

|---|---|---|

| Temperaturbereich | 750°C – 950°C | Flüchtige Stoffe austreiben & Mikroporen öffnen |

| Aktivierungszeit | 30 – 90 Minuten | Überoxidation der Kohlenstoffmatrix verhindern |

| Mechanismus | Physikalische Aktivierung | Adsorption & Oberfläche maximieren |

| Ausrüstungstyp | Labor-Muffelofen | Hochpräzise thermische Steuerung |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Erschließen Sie das volle Potenzial Ihrer Aktivkohleproduktion mit hochpräzisen thermischen Lösungen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Ob Sie Mikroporenstrukturen in Biomasse verfeinern oder fortschrittliche chemische Aktivierungsprozesse entwickeln, unsere Ausrüstung liefert die Temperaturstabilität und Regelgenauigkeit, die Ihre Forschung erfordert.

Bereit, Ihre Aktivierungsparameter zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Johanes Pramana Gentur SUTAPA, Robertus Danu PRIYAMBODO. Utilization of Sapwood Waste of Fast-Growing Teak in Activated Carbon Production and Its Adsorption Properties. DOI: 10.5658/wood.2024.52.2.118

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der LFP-Regeneration? Batterielebensdauer präzise wiederherstellen

- Welches optionale Zubehör ist für Muffelöfen erhältlich? Präzision und Sicherheit in Ihrem Labor verbessern

- Wie vergleicht sich ein Mikrowellen-Heizsystem mit herkömmlichen Muffelöfen? Schnelle & sichere Regeneration von Festkörperelektrolyten

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Synthese von NiMoO4-Mikroblumen?

- Welche gängigen Anwendungen gibt es für Muffelöfen? Erschließen Sie saubere, hochtemperaturbeständige Lösungen für Ihr Labor

- Warum ist die Isolierung von Verunreinigungen in einem Muffelofen wichtig? Gewährleistung von Reinheit und Integrität bei Hochtemperaturprozessen

- Wie unterscheidet sich ein Muffelofen von einem herkömmlichen Ofen? Wesentliche Unterschiede für Hochtemperaturpräzision

- Welche betrieblichen Vorteile bieten kastenförmige Hochtemperatur-Widerstandsöfen? Erzielen Sie zuverlässige, benutzerfreundliche thermische Prozesse