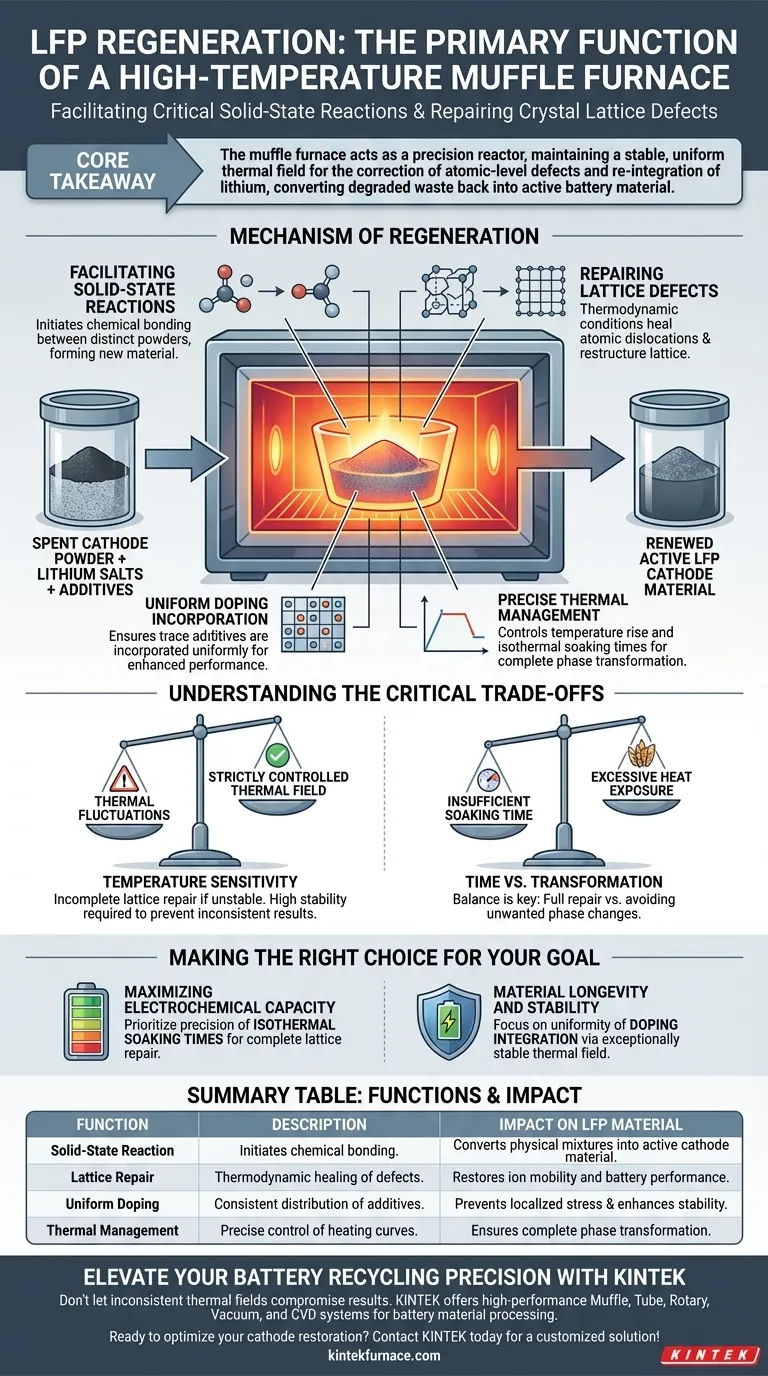

Die Hauptfunktion eines Hochtemperatur-Muffelofens bei der LFP-Regeneration besteht darin, kritische Festkörperreaktionen in einer Mischung aus verbrauchtem Kathodenpulver, Lithiumsalzen und Additiven zu ermöglichen. Durch die strenge Kontrolle der thermischen Umgebung – insbesondere der Temperaturanstiegskurven und der isothermen Haltezeiten – ermöglicht der Ofen die Reparatur von Kristallgitterdefekten und stellt die elektrochemische Aktivität des Materials wieder her.

Kernbotschaft Der Muffelofen fungiert als Präzisionsreaktor, der die chemische Wiederherstellung von verbrauchtem LFP-Material vorantreibt. Seine Fähigkeit, ein stabiles, gleichmäßiges Wärmefeld aufrechtzuerhalten, ermöglicht die Korrektur von Defekten auf atomarer Ebene und die Wiedereinlagerung von Lithium, wodurch abgebauter Abfall wieder in aktives Batteriematerial umgewandelt wird.

Der Mechanismus der Regeneration

Ermöglichung von Festkörperreaktionen

Der Regenerationsprozess beruht auf der Mischung von verbrauchten LFP-Vorläufern mit frischen Lithiumsalzen und Dotieradditiven.

Der Muffelofen liefert die Energie, die erforderlich ist, um Festkörperreaktionen zwischen diesen verschiedenen Pulvern zu initiieren und aufrechtzuerhalten.

Ohne diese Hochtemperaturumgebung würden die Komponenten eine physikalische Mischung bleiben, anstatt chemisch zu binden und neues Kathodenmaterial zu bilden.

Reparatur von Gitterdefekten

Während der Lebensdauer einer Batterie verschlechtert sich die Kristallstruktur (Gitter) des Kathodenmaterials und entwickelt Defekte.

Die kontrollierte Wärme des Ofens liefert die thermodynamischen Bedingungen, die notwendig sind, um diese atomaren Versetzungen zu heilen.

Diese Umstrukturierung ist unerlässlich, damit sich Ionen wieder frei im Material bewegen können, was die Grundlage für die Batterieleistung ist.

Gleichmäßige Dotierungseinarbeitung

Um die Leistung zu verbessern, werden während der Regeneration oft Dotierungselemente (Spurenelemente) zugeführt.

Der Ofen stellt sicher, dass diese Elemente gleichmäßig in der gesamten Materialstruktur eingearbeitet werden.

Eine gleichmäßige Verteilung ist entscheidend; eine ungleichmäßige Dotierung kann zu lokalen Spannungen und vorzeitigem Ausfall der regenerierten Batterie führen.

Präzises Wärmemanagement

Der Erfolg der Regeneration wird nicht nur durch die maximale Temperatur, sondern durch das Heizprofil bestimmt.

Der Muffelofen verwaltet Temperaturanstiegskurven und isotherme Haltezeiten (Halten des Materials bei einer bestimmten Hitze für eine bestimmte Dauer).

Diese Präzision stellt sicher, dass die Phasentransformation vollständig ist, ohne die Materialkomponenten zu überhitzen oder zu zersetzen.

Verständnis der kritischen Kompromisse

Temperaturempfindlichkeit

Obwohl Muffelöfen eine ausgezeichnete Isolierung bieten, ist der Prozess sehr empfindlich gegenüber thermischen Schwankungen.

Wenn der Ofen kein streng kontrolliertes Wärmefeld aufrechterhalten kann, ist die Gitterreparatur unvollständig.

Wie in breiteren Forschungsanwendungen festgestellt, erfordern temperaturempfindliche Materialien einen Ofen mit hoher Stabilität, um inkonsistente Ergebnisse zu vermeiden.

Zeit vs. Transformation

Es gibt ein feines Gleichgewicht zwischen der Haltezeit und der Vollständigkeit der Reaktion.

Eine unzureichende Haltezeit verhindert die vollständige Reparatur von Gitterdefekten, was zu einer geringeren elektrochemischen Aktivität führt.

Umgekehrt kann eine übermäßige Hitzeeinwirkung zu Kornwachstum oder unerwünschten Phasenänderungen führen, was die Vorteile der Regeneration zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres LFP-Regenerationsprozesses zu maximieren, stimmen Sie Ihre thermische Strategie auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrochemischen Kapazität liegt: Priorisieren Sie die Präzision Ihrer isothermen Haltezeiten, um eine vollständige Gitterreparatur und Defekteliminierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit und Stabilität des Materials liegt: Konzentrieren Sie sich auf die Gleichmäßigkeit der Dotierungseinarbeitung, indem Sie sicherstellen, dass Ihr Ofen während der Reaktionsphase ein außergewöhnlich stabiles Wärmefeld bietet.

Der Muffelofen ist nicht nur ein Heizelement; er ist die Umgebung, in der die strukturelle Integrität und der Wert des Kathodenmaterials wiederhergestellt werden.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkungen auf LFP-Material |

|---|---|---|

| Festkörperreaktion | Initiierung der chemischen Bindung zwischen verbrauchtem Pulver und Lithiumsalzen. | Umwandlung von physikalischen Mischungen in aktives Kathodenmaterial. |

| Gitterreparatur | Thermodynamische Heilung von atomaren Versetzungen und Defekten. | Wiederherstellung der Ionenmobilität und Batterieleistung. |

| Gleichmäßige Dotierung | Sicherstellung einer konsistenten Verteilung von Spurenelementen in der gesamten Struktur. | Verhindert lokale Spannungen und verbessert die Materialstabilität. |

| Wärmemanagement | Präzise Steuerung von Heizkurven und isothermen Haltezeiten. | Gewährleistet eine vollständige Phasentransformation ohne Zersetzung. |

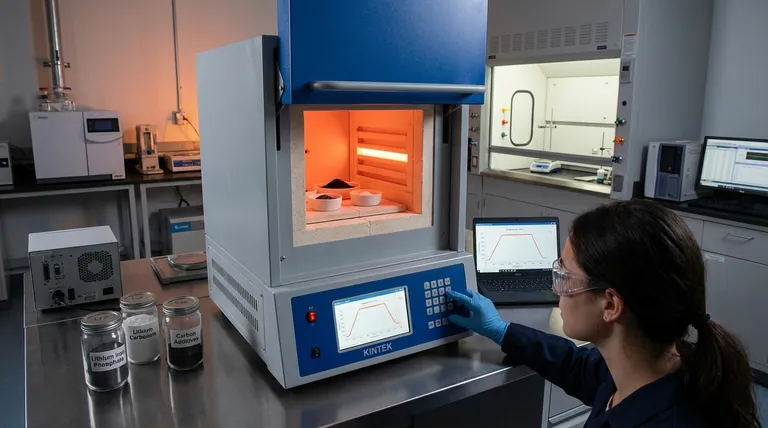

Verbessern Sie die Präzision Ihres Batterie-Recyclings mit KINTEK

Lassen Sie nicht zu, dass inkonsistente Wärmefelder Ihre LFP-Regenerationsergebnisse beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Batteriematerialverarbeitung entwickelt wurden.

Ob Sie die elektrochemische Kapazität durch präzise isotherme Haltezeiten maximieren oder die Langzeitstabilität durch gleichmäßige Dotierung gewährleisten müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit zur Optimierung Ihrer Kathodenrestaurierung? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Cheng-Yan Huang, Hongxia Han. Sustainable Regeneration of Spent LiFePO <sub>4</sub> Cathode with Al‐Doping. DOI: 10.1002/ente.202500113

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Labor-Muffelofen in der Zusammensetzungsanalyse von Fingerhirse-Popcorn?

- Was sind die Hauptvorteile eines Muffelofens? Erreichen Sie reine, präzise Hochtemperaturverarbeitung

- Was sind die alternativen Bezeichnungen für einen Muffelofen?Entdecken Sie seine vielen Aliase und Verwendungen

- Was sind die primären Anwendungen eines Hochtemperatur-Muffelofens bei der Bewertung von Biomassebrennstoffen? Optimieren Sie Energiedaten

- Was ist der Hauptzweck der Verwendung eines Muffelofens für die Bi5O7NO3-Synthese? Master-Phase & thermische Umwandlung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von expandiertem Graphit? Maximale Expansion durch thermischen Schock erreichen

- Warum wird ein Muffelofen für In2O3-Nanofasern benötigt? Leitfaden zur Experten-Synthese & Voroxidation

- Welche Rolle spielt ein industrieller Hochtemperatur-Elektroofen? Erzielung einer präzisen Standardisierung von Kohlenstoffstahl