Im Grunde genommen ist die Isolierung in einem Muffelofen von entscheidender Bedeutung, da sie chemische Reaktionen zwischen dem erhitzten Material und unerwünschten Verunreinigungen verhindert. Diese Verunreinigungen, oft Nebenprodukte des Heizprozesses selbst, können die Reinheit, die strukturelle Integrität und die endgültigen Eigenschaften der Probe ruinieren.

Ein Muffelofen ist nicht nur ein Werkzeug zum Erhitzen bei hohen Temperaturen; er ist ein System, das darauf ausgelegt ist, eine chemisch saubere und kontrollierte Umgebung zu bieten. Die von ihm gebotene Isolierung ist das entscheidende Merkmal, das sicherstellt, dass die Ergebnisse eines Prozesses ausschließlich auf der Hitze und nicht auf unvorhersehbaren Verunreinigungen beruhen.

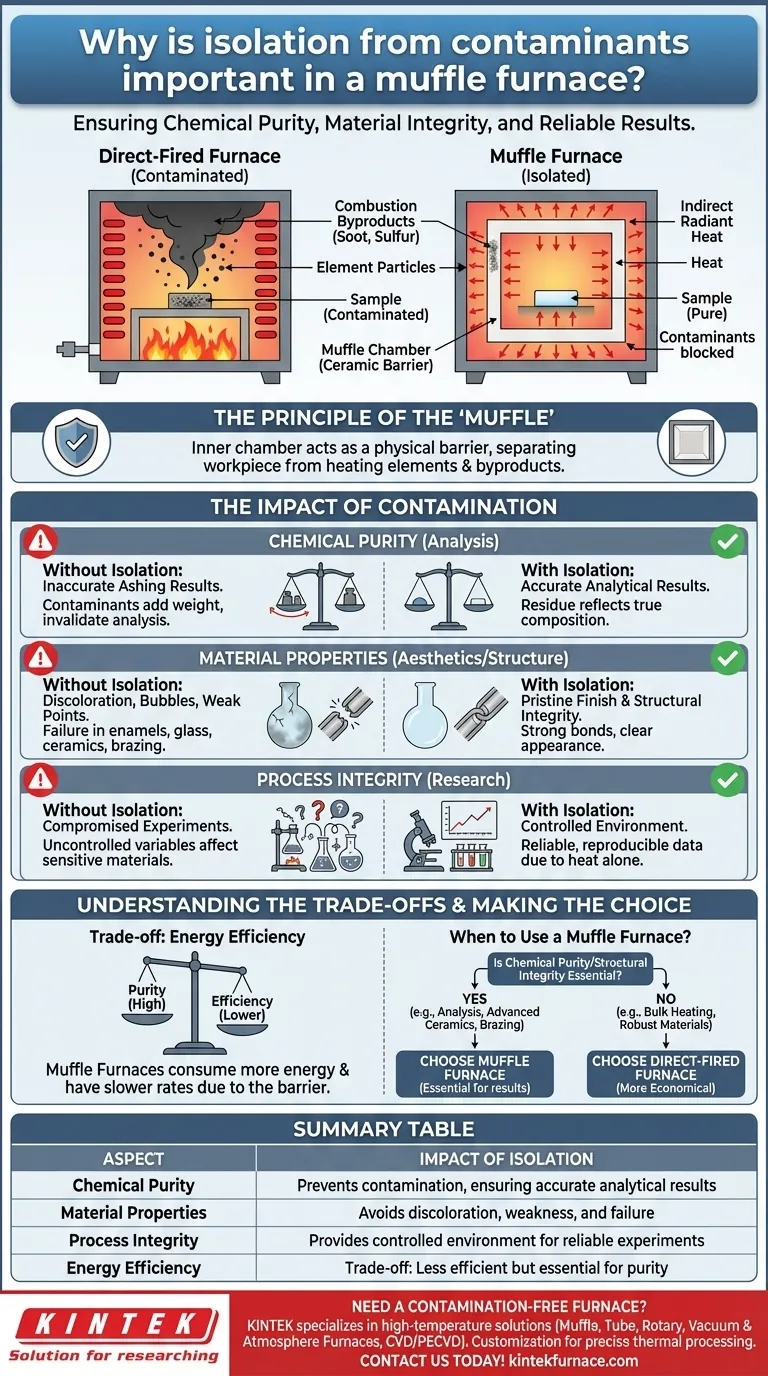

Das Prinzip der „Muffel“

Was „Muffel“ bedeutet

Der Begriff „Muffel“ bezieht sich auf die innere Kammer, die als physische Barriere fungiert. Diese Kammer, die typischerweise aus Hochtemperaturkeramik besteht, trennt das Werkstück von den eigentlichen Heizelementen oder Flammen.

Der Ofen erhitzt die Außenseite der Muffel, und diese Wärme strahlt in die abgedichtete innere Kammer. Das Material im Inneren wird somit indirekt erhitzt.

Die Quelle der Kontamination

In einem direkt befeuerten Ofen ist das Material den Nebenprodukten der Kraftstoffverbrennung ausgesetzt. Diese Verbrennungsprodukte, wie Ruß, Schwefel und unverbrannte Gase, sind bei hohen Temperaturen hochreaktiv.

Selbst in Elektroöfen ohne Muffel können Partikel von den Heizelementen abgebaut werden und sich auf der Probe ablagern, wodurch metallische oder Oxidverunreinigungen eingebracht werden.

Die Auswirkungen von Kontamination auf Materialien

Für chemische Reinheit in der Analyse

In der analytischen Chemie werden Prozesse wie das Veraschen eingesetzt, um sämtliche organische Materie auszubrennen und so den anorganischen Rückstand präzise zu bestimmen.

Wenn Verunreinigungen aus dem Ofen zu diesem Rückstand hinzukommen, ist das Endgewicht ungenau. Dies macht die Analyse ungültig, da die Messung nicht mehr die wahre Zusammensetzung der ursprünglichen Probe widerspiegelt.

Für Materialeigenschaften und Ästhetik

Kontamination hat in vielen Anwendungen direkte, negative Auswirkungen auf das Endprodukt.

Bei Emaillebeschichtungen und dem Glasschmelzen verursachen Verunreinigungen Verfärbungen, Trübungen oder Blasen, was die ästhetische und strukturelle Qualität ruiniert.

Bei technischer Keramik und Metalllöten können Verunreinigungen die chemische Bindung auf molekularer Ebene stören. Dies führt zu Schwachstellen, schlechter Haftung und einem katastrophalen Versagen der Komponente.

Für Prozessintegrität in der Forschung

In sensiblen Bereichen wie der Kernmaterialwissenschaft kann jede unkontrollierte Variable ein gesamtes Experiment gefährden.

Die Verwendung eines Muffelofens stellt sicher, dass beobachtete Materialveränderungen auf den kontrollierten thermischen Zyklus zurückzuführen sind und nicht auf eine zufällige chemische Reaktion mit einer unbekannten Verunreinigung.

Die Abwägungen verstehen

Die Kosten der indirekten Beheizung

Der Hauptkompromiss eines Muffelofens ist die Energieeffizienz. Da die Wärme zuerst die Muffelbarriere passieren muss, verbraucht der Ofen mehr Energie und kann im Vergleich zu einem direkt befeuerten Design langsamere Auf- und Abkühlraten aufweisen.

Dieses Design macht Muffelöfen für Prozesse, die keine makellose Umgebung erfordern, teurer im Betrieb.

Wann ein Muffel nicht notwendig ist

Viele Hochtemperaturprozesse erfordern keine Isolierung. Beispielsweise erfolgt die einfache Wärmebehandlung von Massenstahl oder das Brennen robuster Keramik oft in direkt befeuerten Öfen.

In diesen Fällen sind geringfügige Oberflächenkontaminationen oder Verfärbungen entweder akzeptabel, aus ästhetischen Gründen erwünscht oder können in einem nachfolgenden Veredelungsschritt leicht entfernt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps hängt vollständig davon ab, ob chemische Reinheit eine Voraussetzung für Ihr Endergebnis ist.

- Wenn Ihr Hauptaugenmerk auf analytischer Präzision oder Materialreinheit liegt: Die kontrollierte, isolierte Umgebung eines Muffelofens ist absolut unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität empfindlicher Komponenten liegt: Verwenden Sie einen Muffelofen, um zu verhindern, dass Verunreinigungen chemische Bindungen in Anwendungen wie Löten oder bei fortschrittlichen Keramiken schwächen.

- Wenn Ihr Hauptaugenmerk auf der Massenerwärmung liegt, bei der eine geringfügige Oberflächenkontamination akzeptabel ist: Ein energieeffizienterer, direkt befeuerter Ofen ist wahrscheinlich die wirtschaftlichere Wahl.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle der Muffel die Wahl des richtigen Werkzeugs, um ein vorhersehbares und erfolgreiches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Isolierung |

|---|---|

| Chemische Reinheit | Verhindert Kontamination und gewährleistet genaue analytische Ergebnisse (z. B. beim Veraschen) |

| Materialeigenschaften | Vermeidet Verfärbungen, Schwäche und Versagen bei Keramiken, Metallen und Beschichtungen |

| Prozessintegrität | Bietet eine kontrollierte Umgebung für zuverlässige Experimente und Fertigung |

| Energieeffizienz | Kompromiss: weniger effizient als direkt befeuerte Öfen, aber für die Reinheit unerlässlich |

Benötigen Sie einen kontaminationsfreien Ofen für Ihr Labor? KINTEK ist spezialisiert auf Hochtemperaturlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und tiefgreifenden Anpassungsfähigkeiten fertigen wir Öfen exakt nach Ihren Bedürfnissen und gewährleisten so eine präzise thermische Verarbeitung und zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung