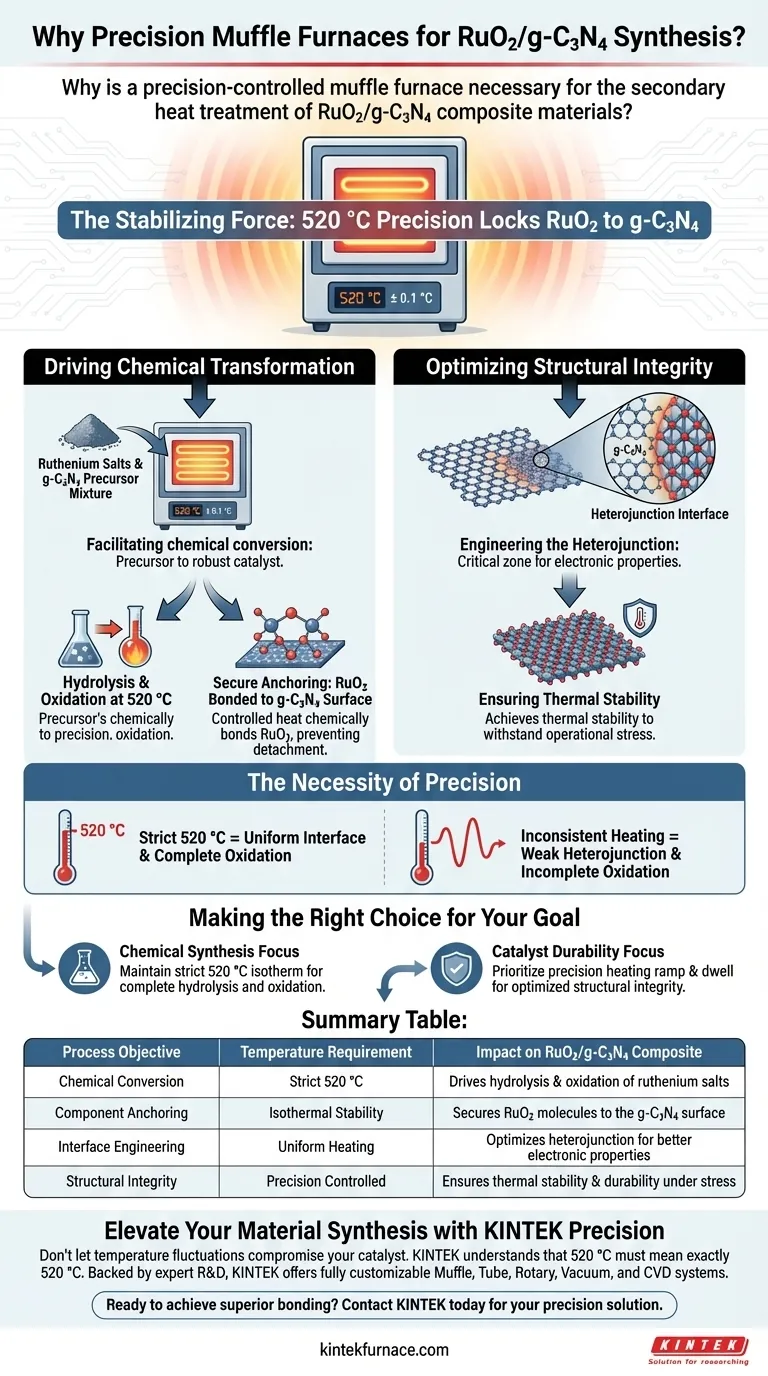

Ein präzisionsgesteuerter Muffelofen ist für die sekundäre Wärmebehandlung von RuO2/g-C3N4-Verbundwerkstoffen zwingend erforderlich, um eine stabile thermische Umgebung bei exakt 520 °C aufrechtzuerhalten.

Diese präzise Temperaturkontrolle treibt zwei kritische Prozesse voran: die Hydrolyse und Oxidation von Rutheniumsalzen zu sicher verankertem RuO2 und die strukturelle Optimierung der Heteroübergangs-Grenzfläche zwischen dem Rutheniumoxid und dem Graphit-Kohlenstoffnitrid-Träger.

Kernbotschaft Der Muffelofen wirkt als stabilisierende Kraft, die Rutheniumsalze durch kontrollierte Oxidation auf der g-C3N4-Oberfläche fixiert. Durch die Aufrechterhaltung einer gleichmäßigen 520 °C-Umgebung wandelt er eine lose Vorläufermischung in einen robusten, thermisch stabilen Verbundkatalysator mit einem vollständig optimierten Heteroübergang um.

Chemische Transformation vorantreiben

Hydrolyse und Oxidation erleichtern

Die Hauptfunktion des Ofens während der sekundären Kalzinierung besteht darin, die chemische Umwandlung der Vorläufermischung zu ermöglichen.

Bei der spezifischen Temperatur von 520 °C fördert der Ofen die Hydrolyse und Oxidation der Rutheniumsalze.

Sichere Verankerung der Komponenten

Dieser thermische Prozess lagert nicht nur Material ab; er bindet es chemisch.

Die kontrollierte Wärme stellt sicher, dass die Rutheniumsalze, während sie sich in RuO2 umwandeln, sicher an der g-C3N4-Oberfläche verankert werden, was eine Ablösung bei zukünftigen katalytischen Anwendungen verhindert.

Optimierung der strukturellen Integrität

Erzeugung der Heteroübergangs-Grenzfläche

Über die einfache Anbringung hinaus ist der Ofen für die Konstruktion der Grenzfläche verantwortlich, an der die beiden Materialien aufeinandertreffen.

Die Wärmebehandlung optimiert die Heteroübergangs-Grenzfläche des RuO2/g-C3N4-Verbundwerkstoffs, die die kritische Zone ist, in der die einzigartigen elektronischen Eigenschaften des Katalysators definiert werden.

Gewährleistung der thermischen Stabilität

Die strukturelle Integrität des endgültigen Katalysators hängt von dieser sekundären Heizphase ab.

Durch die Einwirkung einer stabilen Hochtemperaturumgebung auf den Verbundwerkstoff stellt der Ofen sicher, dass das Material die notwendige thermische Stabilität erreicht, um betriebsbedingten Belastungen standzuhalten.

Die Notwendigkeit von Präzision verstehen

Die Rolle der Temperaturstabilität

Der Begriff "präzisionsgesteuert" ist kein Vorschlag; er ist eine betriebliche Anforderung.

Um die spezifische chemische Hydrolyse und Oxidation zu erreichen, muss der Ofen 520 °C ohne signifikante Schwankungen aufrechterhalten.

Risiken inkonsistenter Erwärmung

Obwohl in den Primärdaten nicht ausdrücklich detailliert, impliziert die Abhängigkeit von einem Muffelofen, dass eine Erwärmung an der offenen Luft oder inkonsistente Wärmequellen keine gleichmäßige Grenzfläche erzeugen würden.

Ungenauigkeiten bei der Temperatur könnten zu unvollständiger Oxidation der Rutheniumsalze oder einem schwachen Heteroübergang führen, was die strukturelle Integrität des Katalysators beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer RuO2/g-C3N4-Synthese zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf der chemischen Synthese liegt: Stellen Sie sicher, dass Ihr Ofen eine strenge 520 °C-Isotherme aufrechterhalten kann, um die vollständige Hydrolyse und Oxidation der Rutheniumsalze zu bewirken.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit des Katalysators liegt: Priorisieren Sie die Präzision des Heizrampenprofils und der Haltezeit, um die Heteroübergangs-Grenzfläche für maximale strukturelle Integrität zu optimieren.

Die Präzision Ihrer thermischen Behandlung bestimmt direkt die Stabilität und Bindungsfestigkeit Ihres endgültigen Verbundmaterials.

Zusammenfassungstabelle:

| Prozessziel | Temperaturanforderung | Auswirkung auf den RuO2/g-C3N4-Verbundwerkstoff |

|---|---|---|

| Chemische Umwandlung | Strikte 520 °C | Treibt Hydrolyse & Oxidation von Rutheniumsalzen voran |

| Komponentenverankerung | Isotherme Stabilität | Sichert RuO2-Moleküle auf der g-C3N4-Oberfläche |

| Grenzflächenkonstruktion | Gleichmäßige Erwärmung | Optimiert Heteroübergang für bessere elektronische Eigenschaften |

| Strukturelle Integrität | Präzisionsgesteuert | Gewährleistet thermische Stabilität & Haltbarkeit unter Belastung |

Verbessern Sie Ihre Materialherstellung mit KINTEK Präzision

Lassen Sie nicht zu, dass Temperaturschwankungen die strukturelle Integrität Ihres Katalysators beeinträchtigen. Bei KINTEK verstehen wir, dass 520 °C für Ihre RuO2/g-C3N4-Verbundwerkstoffe genau 520 °C bedeuten müssen.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um die einzigartigen Anforderungen an thermische Stabilität und chemische Verankerung Ihrer Forschung zu erfüllen.

Bereit, überlegene Bindung und Heteroübergangs-Optimierung zu erzielen? Kontaktieren Sie uns noch heute, um die perfekte präzisionsgesteuerte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yongjun Liu, Zhiming Huang. Photocatalytic reduction of aqueous chromium(<scp>vi</scp>) by RuO<sub>2</sub>/g-C<sub>3</sub>N<sub>4</sub> composite under visible light irradiation. DOI: 10.1039/d5ra00883b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Eingangsspannung für Muffelöfen wichtig? Gewährleistung von Sicherheit und Spitzenleistung

- Wie sind Muffelöfen für die Halbleiterindustrie von entscheidender Bedeutung? Unerlässlich für die präzise thermische Verarbeitung bei der Chipfertigung

- Was ist die spezifische Rolle eines Kammerofen-Muffelofens bei der Austenitisierung von Vanadis 60? Präzise Härte-Kontrolle Erreichen

- Wie wird ein Muffelofen bei der Herstellung von Kohlenstoffmaterialien aus L-Valin verwendet? Master Carbonization

- Welche Heizsysteme können Muffelöfen verwenden? Wählen Sie Elektro- oder Gasbetrieb für optimale Leistung

- Wie gewährleistet das Design eines Muffelofens eine gleichmäßige und sichere Erwärmung? Entdecken Sie Präzision und Sicherheit bei der Wärmebehandlung

- Welche Rolle spielen Muffelöfen in der Keramikindustrie? Unerlässlich für Präzisionsbrand und Reinheit

- Wie erhöht das abgedichtete Design des Muffelofens die Sicherheit? Bediener schützen und Prozessintegrität gewährleisten