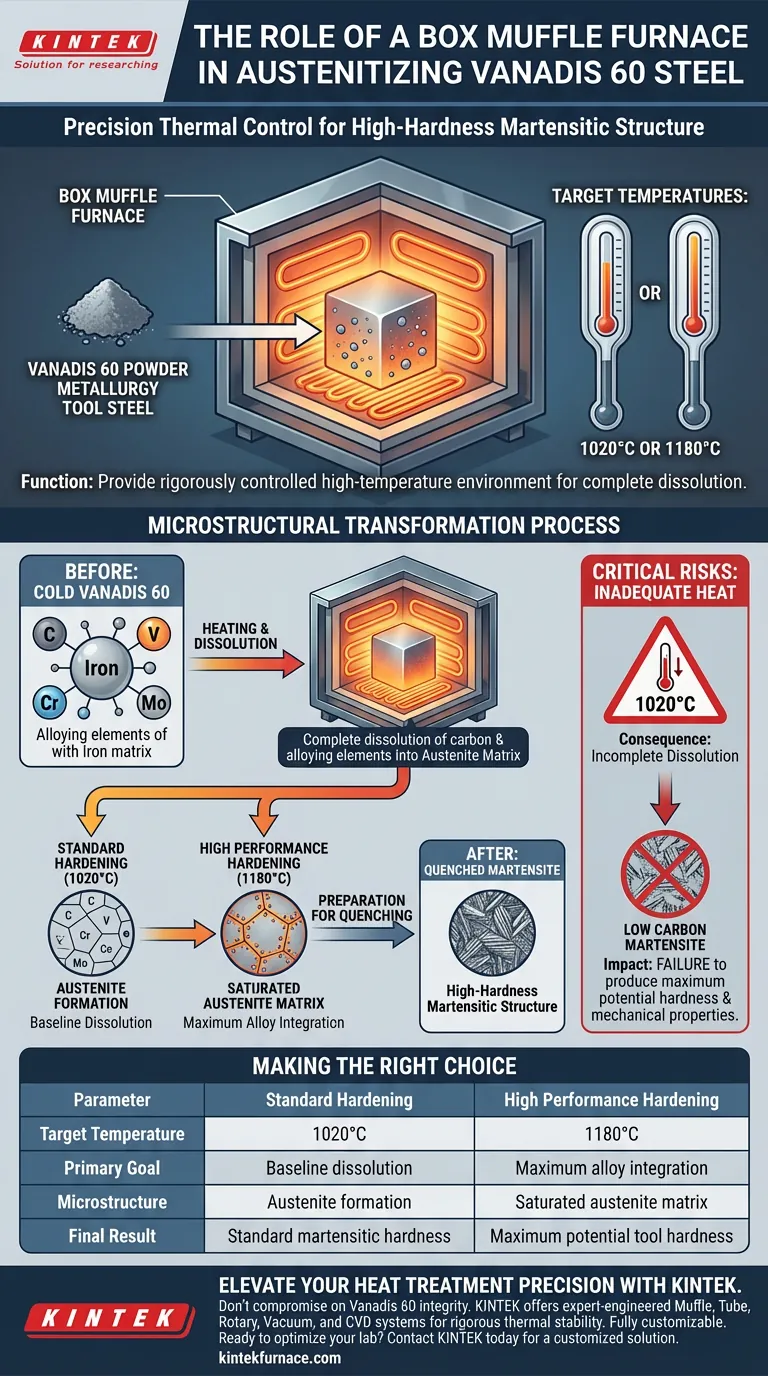

Die spezifische Rolle eines Kammerofen-Muffelofens bei diesem Prozess besteht darin, eine rigoros kontrollierte Hochtemperaturumgebung bereitzustellen, die für die Austenitisierung von Vanadis 60 Pulvermetallurgie-Werkzeugstahl unerlässlich ist. Durch die Aufrechterhaltung präziser Temperaturen, typischerweise bei 1020 °C oder 1180 °C, ermöglicht der Ofen die vollständige Auflösung der chemischen Komponenten, die für die endgültige Härtung des Stahls erforderlich sind.

Die Fähigkeit des Ofens, exakte Wärmeniveaus aufrechtzuerhalten, gewährleistet die vollständige Auflösung von Legierungselementen und Kohlenstoff in der Austenitmatrix. Dieser Schritt ist die grundlegende Voraussetzung für die Entwicklung einer hochharten martensitischen Struktur während der anschließenden Abschreckphase.

Die Funktion präziser thermischer Kontrolle

Festlegung kritischer Temperaturen

Die Hauptfunktion des Kammerofen-Muffelofens besteht darin, spezifische Austenitisierungstemperaturen zu erreichen und zu stabilisieren. Für Vanadis 60 zielt der Prozess auf zwei verschiedene thermische Sollwerte ab: 1020 °C oder 1180 °C.

Gewährleistung der Umgebungsstabilität

Das "Kammerofen-Muffel"-Design isoliert die Arbeitslast und schafft eine streng kontrollierte Umgebung. Diese Isolierung ist notwendig, um die für den gesamten Querschnitt des Stahlteils erforderliche thermische Gleichmäßigkeit aufrechtzuerhalten.

Steuerung der mikrostrukturellen Transformation

Auflösung von Elementen

Bei diesen erhöhten Temperaturen ermöglicht der Ofen eine kritische chemische Reaktion. Er treibt die vollständige Auflösung von Kohlenstoff und Legierungselementen in die Austenitmatrix des Stahls voran.

Erzeugung der Austenitmatrix

Diese Auflösung wandelt die innere Struktur des Stahls in Austenit um. Diese Phase ist bei Raumtemperatur instabil, aber die notwendige Vorstufe für die endgültigen Härtungsschritte.

Vorbereitung auf das Abschrecken

Der Ofen bereitet den Stahl auf die Abschreckphase vor. Ohne die im Ofen erreichte gründliche Homogenisierung kann der Stahl nicht die für die Werkzeugleistung erforderliche hochharte martensitische Struktur bilden.

Verständnis der kritischen Risiken

Folgen unzureichender Hitze

Wenn der Ofen den strengen Temperaturschwellenwert nicht einhalten kann (z. B. unter den Schwellenwert von 1020 °C fällt), ist die Auflösung unvollständig. Dies führt zu einer Matrix, der der notwendige Kohlenstoffgehalt fehlt.

Auswirkungen auf die Endhärte

Ein Versagen der Ofensteuerung führt direkt zu einem Versagen der mechanischen Eigenschaften. Wenn sich die Legierungselemente nicht vollständig im Austenit auflösen, schlägt das anschließende Abschrecken fehl, die maximale Härte zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Vanadis 60 Werkzeugstahl zu maximieren, müssen Sie die Ofeneinstellungen an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Standard-Austenitisierung liegt: Stellen Sie sicher, dass der Ofen kalibriert ist, um eine stabile 1020 °C zur Erzielung der Basisauslösung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler Legierungslösung liegt: Nutzen Sie die höhere Einstellung von 1180 °C, um die vollständigste Integration von Elementen für die härteste mögliche martensitische Struktur zu erzielen.

Die Präzision Ihrer Ofentemperatur bestimmt direkt die Integrität der endgültigen martensitischen Mikrostruktur.

Zusammenfassungstabelle:

| Parameter | Standardhärtung | Hochleistungs-Härtung |

|---|---|---|

| Zieltemperatur | 1020°C | 1180°C |

| Hauptziel | Basisauslösung | Maximale Legierungsintegration |

| Mikrostruktur | Austenitbildung | Gesättigte Austenitmatrix |

| Endergebnis | Standard-Martensithärte | Maximale potenzielle Werkzeughärte |

Verbessern Sie die Präzision Ihrer Wärmebehandlung mit KINTEK

Kompromittieren Sie nicht die Integrität Ihres Vanadis 60 Werkzeugstahls. Das Erreichen der perfekten martensitischen Struktur erfordert die rigorose thermische Stabilität, die nur von Experten entwickelte Ausrüstung bieten kann.

KINTEK bietet eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle durch erstklassige F&E und Fertigung unterstützt werden. Unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um Ihre spezifischen metallurgischen Anforderungen zu erfüllen und sicherzustellen, dass Ihre Komponenten jedes Mal maximale Härte und Haltbarkeit erreichen.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Florentino Álvarez-Antolín, Alejandro González-Pociño. Effect of Heat Treatment on the Microstructure and Mechanical Properties of Vanadis 60 Steel: A Statistical Design Approach. DOI: 10.3390/solids6030046

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Muffelofen für die Entschlichtungsbehandlung von Basalt- oder S-Glasfasern verwendet? Präzisions-Thermische-Reinigung-Leitfaden

- Warum ist es notwendig, in einem Karbonisierungsofen eine Temperatur von 600°C bis 800°C aufrechtzuerhalten? Vollständige Zersetzung von Abgasen erreichen

- Wie lange dauert das Aufheizen in einem Muffelofen? Erläuterung von 25 Minuten bis zu Stunden

- Warum ist die Kalzinierung im Muffelofen für Photokatalysatoren notwendig? Wiederherstellung der Effizienz durch thermische Oxidation

- Was sind die Vorteile eines Kastenelektroofens? Erzielen Sie präzise, sichere thermische Prozesse

- Warum ist eine Hochtemperatur-Kalzinierung für die Modifizierung von Bor-dotiertem porösem Kohlenstoff notwendig? Expertenmeinungen

- Welche Temperaturspanne ist typisch für das Ofengas in einem kastenförmigen Widerstandsofen? Erfahren Sie, wie Sie den richtigen Ofen für Ihre Anforderungen auswählen

- Was sind die besonderen Merkmale von Muffelöfen? Erzielen Sie saubere, präzise Wärme für Ihr Labor