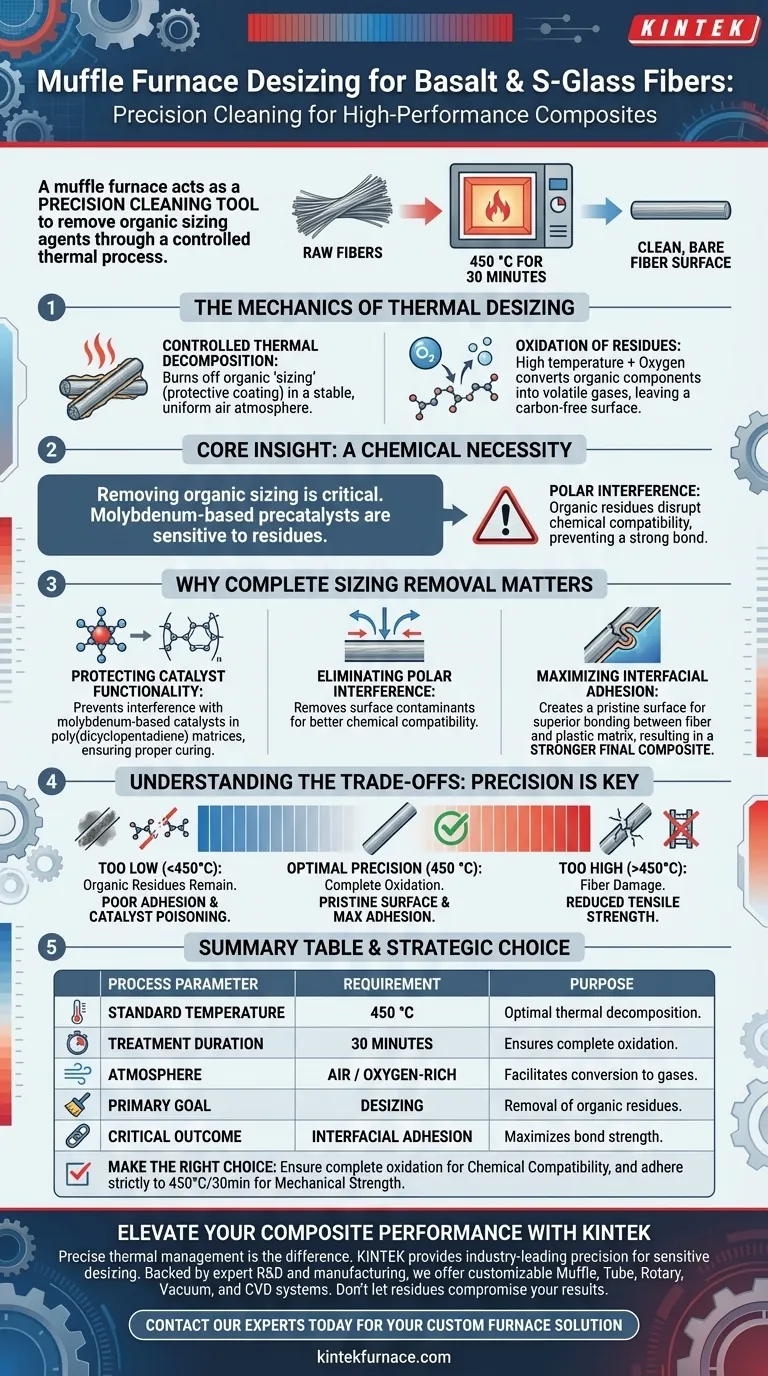

Ein Muffelofen fungiert als Präzisionsreinigungswerkzeug, das durch einen kontrollierten thermischen Prozess organische Schlichtemittel von Basalt- oder S-Glasfasern entfernt. Durch die Einwirkung hoher Temperaturen in einer Luftumgebung – speziell etwa 450 °C für 30 Minuten – gewährleistet der Ofen die vollständige thermische Zersetzung und Oxidation der während der Faserherstellung aufgetragenen kohlenstoffhaltigen Beschichtungen.

Kernpunkt: Die Entfernung der organischen Schlichte ist nicht nur ein Reinigungsschritt, sondern eine chemische Notwendigkeit. Molybdän-basierte Präkatalysatoren, die in bestimmten Verbundmatrizes verwendet werden, sind sehr empfindlich gegenüber organischen Rückständen. Wenn diese nicht entfernt werden, kommt es zu polaren Störungen, die die strukturelle Integrität des Endmaterials beeinträchtigen.

Die Mechanik der thermischen Entschlichtung

Kontrollierte thermische Zersetzung

Der Muffelofen bietet eine stabile, gleichmäßige Umgebung, die für die thermische Entschlichtung unerlässlich ist. Dieser Prozess verbrennt die organische "Schlichte" (eine Schutzbeschichtung, die während der Faserproduktion aufgetragen wird), indem sie gleichmäßiger Hitze in einer Luftatmosphäre ausgesetzt wird.

Oxidation von Rückständen

Die Kombination aus hoher Temperatur und Sauerstoff erleichtert die vollständige Oxidation organischer Bestandteile. Dies wandelt die Beschichtung in flüchtige Gase um und hinterlässt eine saubere, nackte Faseroberfläche, frei von kohlenstoffhaltigen Verunreinigungen.

Warum die vollständige Schlichteentfernung wichtig ist

Schutz der Katalysatorfunktionalität

Bei bestimmten Verbundstoffzubereitungen, die eine poly(dicyclopentadien)-Matrix verwenden, beruht die chemische Reaktion auf Molybdän-basierten Präkatalysatoren.

Diese Katalysatoren sind chemisch empfindlich gegenüber den organischen Schlichtemitteln, die auf Rohfasern vorhanden sind. Wenn die Schlichte intakt bleibt, stört sie die Funktion des Katalysators und behindert den Härtungsprozess.

Beseitigung polarer Störungen

Organische Rückstände auf der Faseroberfläche können polare Störungen verursachen. Dieses Phänomen beeinträchtigt die chemische Kompatibilität zwischen der Faser und dem Harzsystem und verhindert die Bildung einer starken Bindung.

Maximierung der Grenzflächenhaftung

Die mechanische Festigkeit eines Verbundwerkstoffs hängt stark von der Grenzfläche ab – dem Punkt, an dem die Faser auf die Kunststoffmatrix trifft. Durch die Verwendung eines Muffelofens zur Schaffung einer makellosen Oberfläche verbessern Sie die Grenzflächenhaftung zwischen den Basalt- oder S-Glasfasern und der Matrix erheblich, was zu einem stärkeren Endverbundwerkstoff führt.

Verständnis der Kompromisse

Die Bedeutung der Temperaturpräzision

Während Hitze das Reinigungsmittel ist, ist Präzision der Sicherheitsmechanismus. Ein Muffelofen ist erforderlich, da er eine exakte Temperaturregelung bietet.

Risiken unsachgemäßer Erwärmung

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, bleiben organische Rückstände zurück, was zu schlechter Haftung und Katalysatorvergiftung führt. Umgekehrt birgt das signifikante Überschreiten des Standard-Schwellenwerts von 450 °C die Gefahr, die physikalische Struktur der Glasfasern selbst zu beschädigen und ihre Zugfestigkeit zu verringern, noch bevor sie geformt werden.

Die richtige Wahl für Ihr Ziel treffen

Um Hochleistungsverbundwerkstoffe zu gewährleisten, wenden Sie den Entschlichtungsprozess basierend auf Ihren spezifischen chemischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf chemischer Kompatibilität liegt: Stellen Sie die vollständige Oxidation von organischen Stoffen sicher, um Molybdän-basierte Präkatalysatoren nicht zu vergiften.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Halten Sie sich strikt an die Parameter von 450 °C / 30 Minuten, um die Grenzflächenhaftung zu maximieren, ohne die Faser thermisch zu schädigen.

Eine zuverlässige Verbundstoffleistung beginnt mit einer makellosen Grenzfläche, die nur durch präzises Wärmemanagement erreicht werden kann.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Zweck |

|---|---|---|

| Standardtemperatur | 450 °C | Optimale thermische Zersetzung ohne Faserschädigung |

| Behandlungsdauer | 30 Minuten | Gewährleistet vollständige Oxidation kohlenstoffhaltiger Beschichtungen |

| Atmosphäre | Luft / Sauerstoffreich | Ermöglicht die Umwandlung von Schlichte in flüchtige Gase |

| Hauptziel | Entschlichtung | Entfernung organischer Rückstände zur Verhinderung polarer Störungen |

| Kritisches Ergebnis | Grenzflächenhaftung | Maximiert die Bindungsfestigkeit zwischen Faser und Matrix |

Verbessern Sie Ihre Verbundstoffleistung mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einem beeinträchtigten Material und einem Hochleistungsverbundwerkstoff. KINTEK bietet die branchenführende Präzision, die für empfindliche Entschlichtungsbehandlungen erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können.

Lassen Sie nicht zu, dass organische Rückstände die Funktionalität Ihres Katalysators oder Ihre Grenzflächenhaftung beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um sicherzustellen, dass Ihre Basalt- und S-Glasfasern mit der exakten Temperaturstabilität verarbeitet werden, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche thermischen Verarbeitungsanwendungen haben Muffelöfen in der Pharmaindustrie? Essenziell für Reinheit und Qualitätskontrolle

- Welche Funktion erfüllt eine Muffelofen bei der Nachbehandlung von ZTO-Dünnschichten? Optimierung der Solarzellenleistung

- Warum wird ein Kammerwiderstandsofen für das Homogenisierungsglühen von Legierungs-Mikrodraht verwendet? Wichtige Vorteile erklärt

- Warum ist es wichtig, die Stromversorgung eines Muffelofens zu überprüfen? Gewährleisten Sie Sicherheit und genaue Ergebnisse

- Welche Bedeutung hat die Verwendung eines Muffelofens zur Bestimmung des Aschegehalts von Biokohle? Master Material Performance

- Was sind die Hauptkomponenten eines Muffelofens? Schlüsselkomponenten für präzise Hochtemperaturregelung

- Welche Materialien werden für die Konstruktion des Kastendruckofens verwendet? Langlebige Lösungen für Hochtemperaturanwendungen

- Welche Substanzen dürfen niemals in einen Muffelofen eingebracht werden? Schützen Sie Ihre Ausrüstung vor Beschädigungen