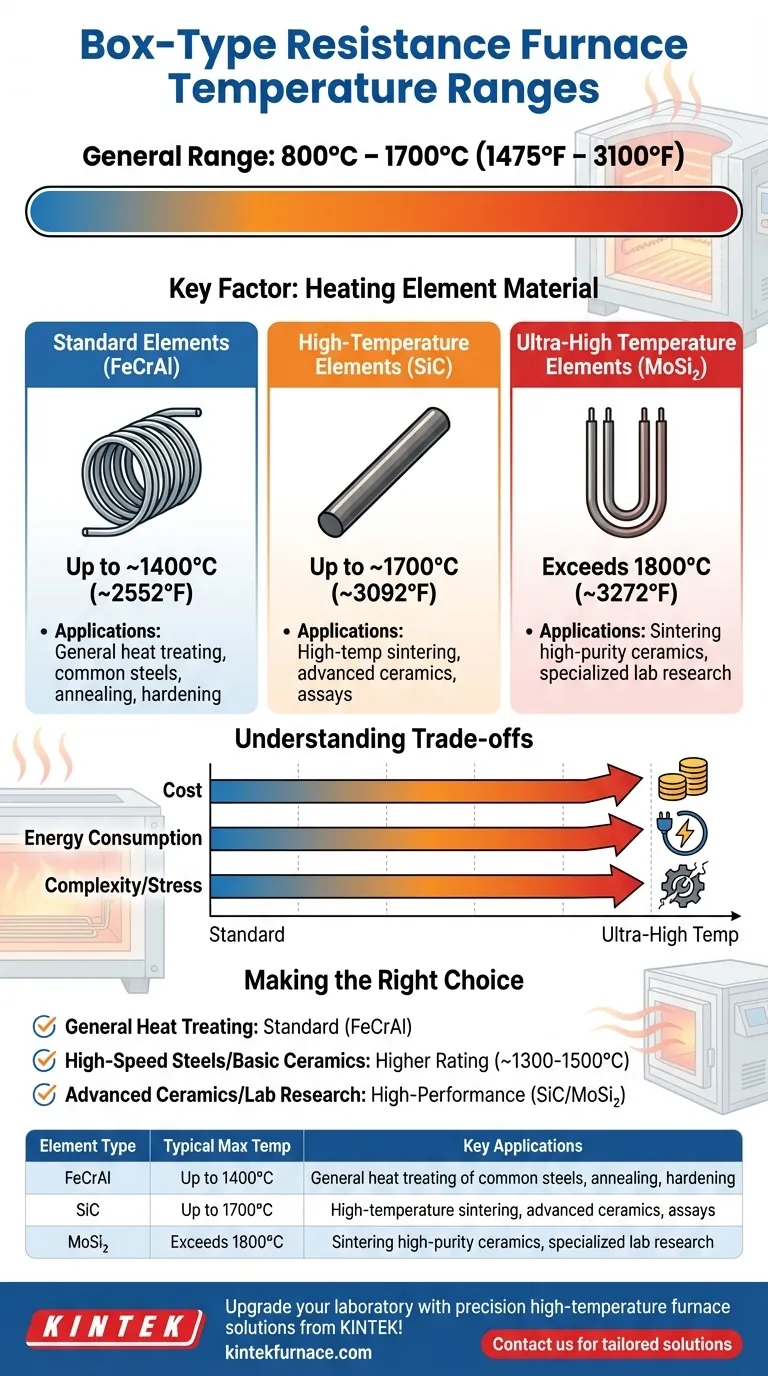

Generell gilt: Die Temperatur für das Ofengas in einem kastenförmigen Widerstandsofen liegt typischerweise zwischen 800°C und 1700°C (ungefähr 1475°F bis 3100°F). Dieser weite Bereich ergibt sich daraus, dass die maximal erreichbare Temperatur kein einziger Standard ist, sondern durch die spezifischen Materialien bestimmt wird, aus denen der Ofen konstruiert ist – am wichtigsten sind die Heizelemente.

Die maximale Temperatur eines Kastenschranks ist eine direkte Funktion seiner Heizelementtechnologie. Standardöfen mit Eisen-Chrom-Aluminium-Legierungen arbeiten typischerweise bis zu 1400°C, während spezialisierte Modelle mit fortschrittlichen Elementen wie Siliziumkarbid oder Molybdändisilizid erforderlich sind, um 1700°C oder höher zu erreichen.

Was die Ofentemperatur bestimmt

Die Kategorie „Kastenofen“ umfasst eine breite Palette von Geräten. Der entscheidende Faktor, der den Betriebstemperaturbereich bestimmt, ist das Material, das für die elektrischen Widerstands-Heizelemente verwendet wird.

Die zentrale Rolle des Heizelements

Heizelemente sind die Komponenten, die elektrische Energie in Wärme umwandeln. Ihre chemischen und physikalischen Eigenschaften setzen eine harte Grenze für die maximal sichere Betriebstemperatur des Ofens.

Standardelemente (bis ca. 1400°C)

Die meisten gängigen und kostengünstigen Kastenschränke verwenden Heizelemente aus Eisen-Chrom-Aluminium (FeCrAl)-Legierungen, oft bekannt unter dem Handelsnamen Kanthal.

Diese robusten Elemente sind ideal für eine Vielzahl von Wärmebehandlungsprozessen. Ihre typische maximale Betriebstemperatur liegt bei etwa 1300°C bis 1400°C und entspricht dem unteren Ende des gesamten Temperaturbereichs.

Hochtemperatur-Elemente (bis ca. 1700°C)

Um Temperaturen über die Grenzen von FeCrAl hinaus zu erreichen, müssen Öfen fortschrittlichere Materialien verwenden. Die nächste Stufe verwendet üblicherweise Siliziumkarbid (SiC)-Heizelemente.

Diese Elemente ermöglichen es Öfen, zuverlässig im Bereich von 1400°C bis 1700°C zu arbeiten, was sie für Hochtemperatursintern, bestimmte Prüfungen und die Verarbeitung fortschrittlicher Materialien notwendig macht.

Ultra-Hochtemperatur-Elemente (>1700°C)

Für die anspruchsvollsten Anwendungen, wie das Sintern hochreiner Keramiken oder spezialisierte Laborforschung, verwenden Öfen Molybdändisilizid (MoSi2)-Elemente. Diese können bei Temperaturen über 1800°C betrieben werden.

Die Abwägungen verstehen

Die Auswahl eines Ofens auf der Grundlage der Temperatur beinhaltet das Abwägen von Leistungsfähigkeit gegen Kosten und betriebliche Komplexität. Eine höhere Temperaturbewertung ist nicht immer besser.

Kosten vs. Leistungsfähigkeit

Mit steigender Temperaturfähigkeit steigen die Kosten direkt und erheblich an. Ein Ofen mit SiC-Elementen, der 1700°C erreichen kann, wird wesentlich teurer sein als ein Standard-FeCrAl-Ofen, der bei 1300°C endet, aufgrund der Kosten der Elemente und der erforderlichen hochwertigen Isolierung.

Lebensdauer und Haltbarkeit der Elemente

Höhere Temperaturen belasten inhärent alle Ofenkomponenten stärker. Fortschrittliche Elemente wie SiC und MoSi2 sind spröder und weniger widerstandsfähig gegen thermische Schocks als FeCrAl-Legierungen. Ihre Lebensdauer kann kürzer sein, insbesondere wenn die Prozessbedingungen nicht sorgfältig kontrolliert werden.

Energieverbrauch

Die zum Erreichen und Halten einer eingestellten Temperatur erforderliche Energie steigt exponentiell an. Das Halten eines Ofens bei 1600°C verbraucht weitaus mehr Energie als das Halten bei 1100°C, was zu deutlich höheren Betriebskosten führt.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Entscheidung auf der Grundlage der spezifischen Anforderungen Ihres Prozesses und nicht auf der Grundlage der höchstmöglichen Temperatur.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von gängigen Stählen liegt (Glühen, Härten, Anlassen): Ein Standardofen mit einer Maximaltemperatur zwischen 1200°C und 1400°C ist ausreichend und die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Schnellarbeitsstählen oder der grundlegenden Keramikverarbeitung liegt: Sie benötigen wahrscheinlich einen Ofen mit einer höheren Nennleistung, der mindestens 1300°C bis 1500°C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken oder hochtemperaturiger Laborforschung liegt: Sie müssen in einen Hochleistungs-Ofen mit SiC- oder MoSi2-Elementen investieren, die für den konstanten Betrieb bei 1700°C oder mehr ausgelegt sind.

Letztendlich stellt die Anpassung der Heizelementtechnologie des Ofens an Ihre spezifische Anwendung sicher, dass Sie die richtige Kapazität haben, ohne unnötig in Kapazitäten zu investieren, die Sie nicht benötigen.

Zusammenfassungstabelle:

| Heizelement-Typ | Typische Max. Temperatur | Wichtige Anwendungen |

|---|---|---|

| FeCrAl (Eisen-Chrom-Aluminium) | Bis zu 1400°C | Allgemeine Wärmebehandlung gängiger Stähle, Glühen, Härten |

| SiC (Siliziumkarbid) | Bis zu 1700°C | Hochtemperatursintern, fortschrittliche Keramiken, Prüfungen |

| MoSi2 (Molybdändisilizid) | Übersteigt 1800°C | Sintern hochreiner Keramiken, spezialisierte Laborforschung |

Rüsten Sie Ihr Labor mit präzisen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch herausragende F&E und Eigenfertigung bieten wir fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und so Effizienz und Leistung steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit