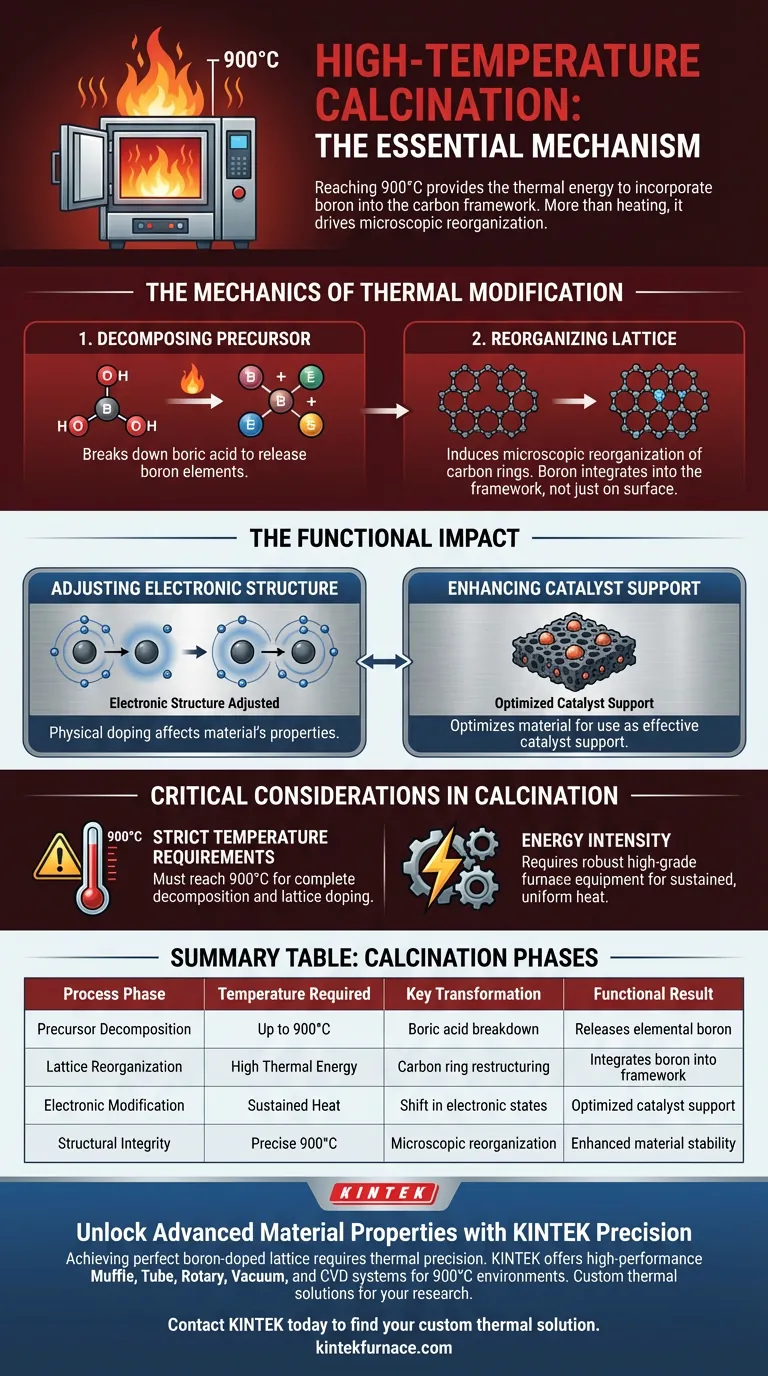

Die Hochtemperatur-Kalzinierung ist der wesentliche Mechanismus, der erforderlich ist, um Boratome erfolgreich in ein Kohlenstoffgerüst einzubauen. Indem das Material intensiver Hitze ausgesetzt wird – insbesondere bis zu 900 Grad Celsius – wird die thermische Energie bereitgestellt, die notwendig ist, um Vorläufer wie Borsäure zu zersetzen und Bor-Elemente physikalisch in das Kohlenstoffgitter zu zwingen.

Die Hochtemperatur-Kalzinierung erwärmt das Material nicht nur; sie treibt eine mikroskopische Umlagerung der Kohlenstoffringe an. Diese strukturelle Verschiebung ist der einzige Weg, Bor effektiv in das Gitter zu dotieren und dadurch die elektronische Struktur für die Verwendung als Katalysatorträger zu verändern.

Die Mechanik der thermischen Modifizierung

Zersetzung des Vorläufers

Der Prozess beginnt mit dem Abbau der Borquelle, typischerweise Borsäure.

Standard-Wärmebehandlungen sind für diese Aufgabe nicht ausreichend; ein Hochtemperatur-Ofen ist erforderlich, um die Säure vollständig zu zersetzen und die Bor-Elemente freizusetzen.

Umlagerung des Gitters

Sobald das Bor freigesetzt ist, induziert die extreme Hitze eine mikroskopische Umlagerung des porösen Kohlenstoffs.

Insbesondere beginnen sich die Sechsring-Strukturen des Kohlenstoffs zu verschieben und umzustrukturieren.

Diese Umlagerung schafft die notwendigen Bedingungen für die Integration von Boratomen direkt in das Kohlenstoffgerüst, anstatt sie nur auf der Oberfläche ruhen zu lassen.

Die funktionale Auswirkung

Anpassung der elektronischen Struktur

Die physikalische Dotierung von Boratomen hat tiefgreifende Auswirkungen auf die Eigenschaften des Materials.

Sie passt effektiv die elektronische Struktur des porösen Kohlenstoffs an.

Verbesserung des Katalysatorträgers

Diese elektronische Modifikation ist der Hauptgrund für den Prozess.

Sie optimiert das Material, um als hochwirksamer Katalysatorträger zu dienen, eine Fähigkeit, die unbehandelter poröser Kohlenstoff nicht besitzt.

Kritische Überlegungen zur Kalzinierung

Strenge Temperaturanforderungen

Präzision ist von größter Bedeutung; der Prozess erfordert Temperaturen von bis zu 900 Grad Celsius.

Das Nichterreichen dieses Schwellenwerts führt zu einer unvollständigen Zersetzung der Borsäure und einem Versagen der Gitterdotierung.

Energieintensität

Diese Methode ist aufgrund der extremen thermischen Anforderungen von Natur aus energieintensiv.

Sie erfordert robuste, hochwertige Ofenausrüstung, die in der Lage ist, diese Temperaturen aufrechtzuerhalten, um eine gleichmäßige Umlagerung zu gewährleisten.

Optimierung Ihrer Synthesestrategie

Um die besten Ergebnisse bei der Modifizierung von Bor-dotiertem porösem Kohlenstoff zu erzielen, stimmen Sie Ihren Prozess auf Ihre spezifischen technischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr thermisches Profil die vollen 900 °C erreicht, um die vollständige mikroskopische Umlagerung der Kohlenstoffringe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Effizienz liegt: Verifizieren Sie, dass die Kalzinierungsdauer ausreicht, um die elektronische Struktur des Katalysatorträgers vollständig anzupassen.

Die Beherrschung der Hochtemperatur-Kalzinierungsphase ist der entscheidende Faktor, um die fortgeschrittenen elektronischen Eigenschaften von dotierten Kohlenstoffmaterialien zu erschließen.

Zusammenfassungstabelle:

| Prozessphase | Erforderliche Temperatur | Schlüsseltransformation | Funktionales Ergebnis |

|---|---|---|---|

| Vorläuferzersetzung | Bis zu 900°C | Abbau von Borsäure | Freisetzung von elementarem Bor |

| Gitterumlagerung | Hohe thermische Energie | Umstrukturierung von Kohlenstoffringen | Integration von Bor in das Gerüst |

| Elektronische Modifizierung | Anhaltende Hitze | Verschiebung der elektronischen Zustände | Optimierter Katalysatorträger |

| Strukturelle Integrität | Präzise 900°C | Mikroskopische Umlagerung | Verbesserte Materialstabilität |

Erschließen Sie fortgeschrittene Materialeigenschaften mit KINTEK Precision

Das Erreichen des perfekten Bor-dotierten Gitters erfordert mehr als nur Hitze; es erfordert absolute thermische Präzision. Mit Unterstützung von Experte-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die rigorosen 900 °C-Umgebungen aufrechtzuerhalten, die für Ihre anspruchsvollsten Laborsynthesen erforderlich sind.

Ob Sie porösen Kohlenstoff modifizieren oder Katalysatoren der nächsten Generation entwickeln, unsere anpassbaren Hochtemperaturöfen bieten die Gleichmäßigkeit und Zuverlässigkeit, die Ihre Forschung verdient. Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte thermische Lösung zu finden und Ihre Ergebnisse in der Materialwissenschaft zu verbessern.

Visuelle Anleitung

Referenzen

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen im Härtungsprozess von GaN und TiO2? Optimieren Sie das Sintern Ihres Photoanodenmaterials

- Welche Konstruktionsmerkmale tragen zur Langlebigkeit eines Muffelofens bei? Entdecken Sie entscheidende Technik für langanhaltende Leistung

- Worauf ist bei der Auswahl eines Muffelofens zu achten? Optimale Leistung für Ihr Labor sicherstellen

- Was ist der Zweck der Öffnung an der Rückseite der Kammer in einem Muffelofen? Schalten Sie präzise Kontrolle für Ihr Labor frei

- Was ist die Funktion eines Muffelofens bei der ZnNPs-Synthese? Reines, kristallines Zinkoxid erzielen

- Was ist die Funktion einer thermischen Zyklustestkammer für biomimetische Speicher? Leistung und Stabilität sicherstellen

- Wie unterscheidet sich ein Muffelofen von einem Durchschubofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die gängigen Anwendungen eines Muffelofens? Unerlässlich für die Veraschung, Sinterung und mehr