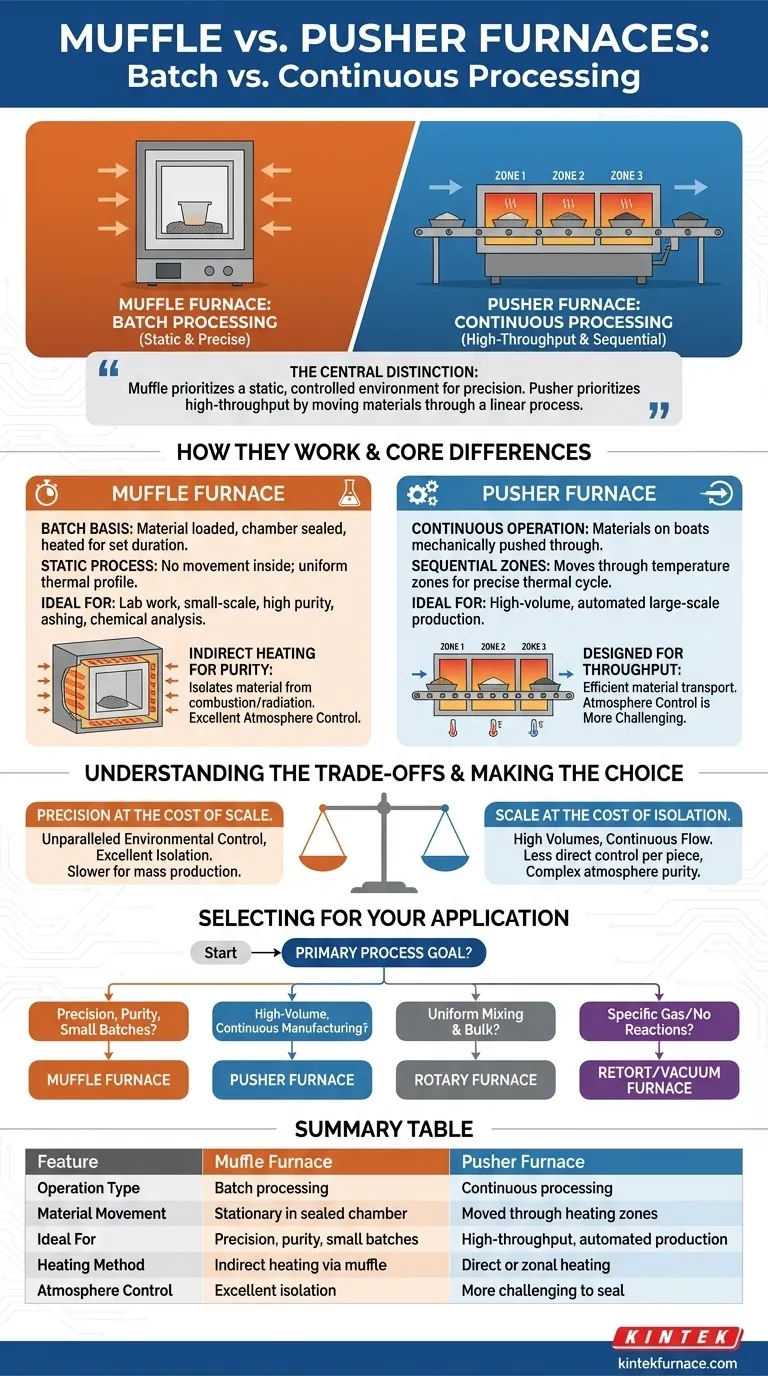

Im Kern liegt der Unterschied zwischen einem Muffelofen und einem Durchschubofen in ihrer Betriebsweise. Ein Muffelofen ist ein Batch-Verarbeitungsgerät, das stationäre Materialien in einer versiegelten, isolierten Kammer erhitzt, während ein Durchschubofen ein kontinuierlich arbeitendes Gerät ist, das Materialien nacheinander durch verschiedene Heiz- und Kühlzonen bewegt.

Die zentrale Unterscheidung ist einfach: Ein Muffelofen priorisiert eine hochkontrollierte, statische Umgebung für Präzision und Reinheit, was ihn ideal für die Batch-Arbeit macht. Ein Durchschubofen priorisiert hohen Durchsatz und kontinuierliche Produktion, indem er Materialien durch einen linearen Prozess bewegt.

Der operative Kernunterschied: Batch vs. kontinuierlich

Die fundamentalste Unterscheidung liegt darin, wie Material während des thermischen Prozesses gehandhabt wird. Dieser eine Unterschied bestimmt die idealen Anwendungen für jeden Ofentyp.

Wie ein Muffelofen funktioniert

Ein Muffelofen arbeitet im Batch-Betrieb. Materialien werden in eine versiegelte Kammer (die „Muffel“) gelegt, die Tür wird geschlossen, und die gesamte Kammer wird für eine festgelegte Dauer auf die gewünschte Temperatur gebracht.

Der Prozess ist statisch; das Material bewegt sich nicht, sobald es sich im Inneren befindet. Dieses Design ist ideal für Laborarbeiten, Kleinserienproduktion oder Prozesse, bei denen jeder Teil der Probe gleichzeitig genau dasselbe thermische Profil durchlaufen muss.

Wie ein Durchschubofen funktioniert

Ein Durchschubofen ist für den kontinuierlichen Betrieb konzipiert. Materialien, oft auf Trägern oder „Booten“ platziert, werden am Eingang beladen und mechanisch durch eine lange horizontale Kammer geschoben.

Diese Kammer ist in mehrere Zonen unterteilt, von denen jede auf eine bestimmte Temperatur eingestellt ist. Während das Material von einer Zone zur nächsten geschoben wird, durchläuft es einen präzisen, vorprogrammierten thermischen Zyklus und kommt am Ausgang vollständig verarbeitet heraus.

Das entscheidende Merkmal: Heizmethode und Atmosphäre

Neben dem Betriebsmodus sind die Heizmethode und der Grad der atmosphärischen Kontrolle kritische Unterscheidungsmerkmale, die sich aus ihren Kerndesigns ergeben.

Die Muffel: Indirekte Heizung für Reinheit

Das Hauptmerkmal eines Muffelofens ist die Muffel selbst – eine innere Kammer, die das Material von den Heizelementen isoliert. Diese indirekte Heizung verhindert eine Kontamination durch Verbrennungsnebenprodukte oder direkte Strahlung von den Elementen.

Diese Isolation ist entscheidend für Anwendungen wie Veraschung, chemische Analyse oder die Behandlung empfindlicher Materialien, bei denen Reinheit und gleichmäßige Wärmeverteilung von größter Bedeutung sind.

Der Durchschubofen: Für hohen Durchsatz konzipiert

Während Durchschuböfen eine kontrollierte Atmosphäre aufrechterhalten können, liegt ihr primäres Designziel auf dem effizienten Materialtransport. Das kontinuierliche Ein- und Austreten von Materialien macht das Erreichen einer perfekt abgedichteten Umgebung schwieriger als in einem geschlossenen Muffelofen.

Ziel ist es, ein konsistentes thermisches Profil entlang der Länge des Ofens zu erzeugen, um sicherzustellen, dass jedes durchlaufende Teil die gleiche Behandlung erhält, anstatt eine perfekt gleichmäßige statische Umgebung zu schaffen.

Die Kompromisse verstehen

Keiner der Öfen ist universell überlegen; die Wahl hängt vollständig davon ab, das Bedürfnis nach Präzision mit der Nachfrage nach Produktionsvolumen in Einklang zu bringen.

Muffelofen: Präzision auf Kosten der Skalierung

Die Stärke eines Muffelofens ist seine unübertroffene Umweltkontrolle. Er bietet präzise Temperaturgleichmäßigkeit und hervorragende Isolation, dies geht jedoch auf Kosten des Durchsatzes. Da es sich um einen Batch-Prozess handelt, ist er für die Massenproduktion von Natur aus langsamer.

Durchschubofen: Skalierung auf Kosten der Isolation

Der klare Vorteil eines Durchschubofens ist seine Fähigkeit, große Materialmengen in einem kontinuierlichen, automatisierten Fluss zu verarbeiten. Die Kontrolle über ein einzelnes Teil ist jedoch weniger direkt als in einem Batch-Ofen, und das Erreichen des gleichen Grades an atmosphärischer Reinheit ist komplexer.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres primären Prozessziels, sei es Geschwindigkeit, Reinheit oder ein anderes spezifisches Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Fertigung liegt: Ein Durchschubofen ist speziell für eine konsistente, automatisierte Großserienproduktion konzipiert.

- Wenn Ihr Hauptaugenmerk auf Präzision und kontaminationsfreier Verarbeitung im Labor oder für kleine Chargen liegt: Ein Muffelofen bietet die notwendige Isolation und statische Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf dem gleichmäßigen Mischen und der Wärmebehandlung von Schüttgütern liegt: Ein Drehrohrofen, der das Material taumelt, ist möglicherweise eine geeignetere Wahl als beide.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einem bestimmten Gas oder der Eliminierung aller atmosphärischen Reaktionen liegt: Ein Retorten- oder Vakuumofen bietet eine überlegene Umweltkontrolle für hochsensible Materialien.

Letztendlich hängt Ihre Entscheidung davon ab, das Bedürfnis nach kontinuierlichem Durchsatz mit der Anforderung an Umweltpräzision in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Durchschubofen |

|---|---|---|

| Betriebsart | Batch-Verarbeitung | Kontinuierliche Verarbeitung |

| Materialbewegung | Stationär in versiegelter Kammer | Bewegung durch Heizzonen |

| Ideal für | Präzision, Reinheit, Kleinchargen | Hoher Durchsatz, automatisierte Produktion |

| Heizmethode | Indirekte Heizung über Muffel | Direkte oder Zonenheizung |

| Atmosphärenkontrolle | Hervorragende Isolation | Schwieriger abzudichten |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Ofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken Tiefenanpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen