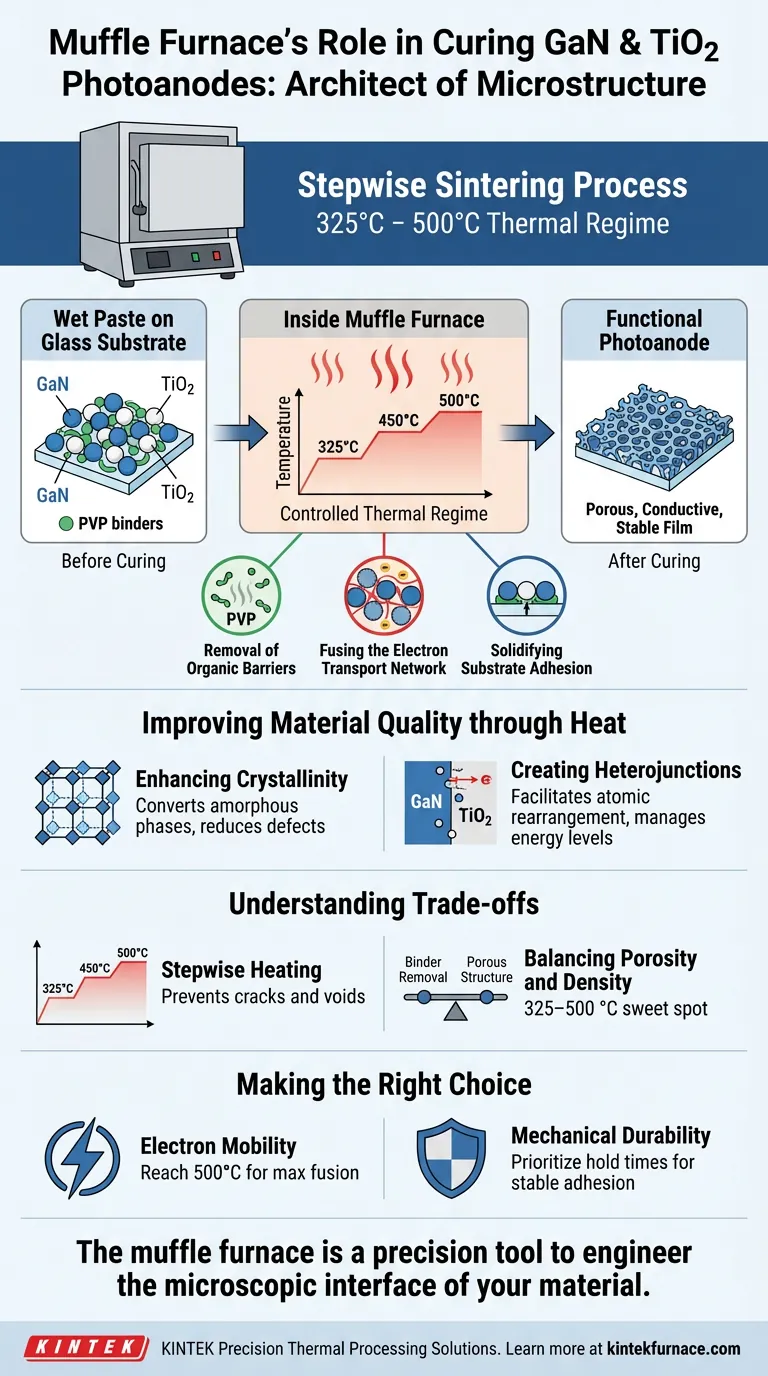

Der Muffelofen fungiert als Architekt der Mikrostruktur der Elektrode und ist hauptsächlich für die Durchführung eines präzisen schrittweisen Sinterprozesses verantwortlich. Er unterzieht die GaN- und TiO2-Verbundpaste einem kontrollierten thermischen Regime von 325 °C bis 500 °C, was notwendig ist, um die rohe chemische Mischung in eine funktionale Photoanode auf dem Glassubstrat umzuwandeln.

Der Muffelofen verwandelt eine feuchte Paste in einen Hochleistungs-Halbleiterfilm, indem er organische Isolatoren verbrennt und Nanopartikel physikalisch verschmilzt. Dieser Prozess schafft das kontinuierliche leitfähige Netzwerk, das für einen effizienten Elektronentransport erforderlich ist.

Umwandlung von Paste in eine funktionale Elektrode

Der Härtungsprozess ist nicht nur ein Trocknen, sondern eine grundlegende Veränderung der Chemie und Physik des beschichteten Films. Der Muffelofen ermöglicht während des Sintervorgangs drei kritische Änderungen.

Entfernung organischer Barrieren

Die Verbundpaste enthält organische Lösungsmittel und Bindemittel, insbesondere Polyvinylpyrrolidon (PVP), die beim Auftragen der Paste helfen, aber die Stromleitung behindern.

Der Muffelofen erhitzt das Material auf Temperaturen, bei denen sich diese organischen Bestandteile zersetzen und verdampfen. Dieser "Reinigungsprozess" entfernt isolierende Barrieren und stellt sicher, dass nichts die Halbleiterpartikel voneinander trennt.

Verschmelzung des Elektronentransportnetzwerks

Sobald die Bindemittel entfernt sind, müssen die verbleibenden Galliumnitrid (GaN)- und Titandioxid (TiO2)-Nanopartikel eine zusammenhängende Einheit bilden.

Die hohe Hitze (bis zu 500 °C) bewirkt, dass die Nanopartikel miteinander verschmelzen und ein poröses Netzwerk bilden. Diese vernetzte Struktur ermöglicht eine hohe Elektronentransporteffizienz und stellt sicher, dass die durch Licht erzeugten Ladungsträger frei durch den Film wandern können.

Verfestigung der Substrathaftung

Eine Photoanode ist nutzlos, wenn das aktive Material vom leitfähigen Glas abblättert.

Die vom Ofen bereitgestellte thermische Energie ermöglicht eine starke physikalische Haftung zwischen dem Verbundfilm und dem Glassubstrat. Dies gewährleistet die mechanische Stabilität des Geräts und verbessert den elektrischen Kontakt an der Grenzfläche.

Verbesserung der Materialqualität durch Wärme

Über die primäre Sintermechanik hinaus verbessert die thermische Umgebung des Muffelofens die intrinsischen Eigenschaften der Materialien.

Verbesserung der Kristallinität

Obwohl das Hauptziel die Verschmelzung ist, verbessert die Wärmebehandlung auch die Kristallstruktur des TiO2.

Durch die Umwandlung amorpher oder niedrigkristalliner Komponenten in stabile Phasen reduziert der Ofen Defekte im Material. Ein höherer Kristallinitätsgrad führt direkt zu besserer Stabilität und überlegener Photoaktivität.

Erzeugung von Heteroübergängen

Die Wechselwirkung zwischen GaN und TiO2 beruht auf einer präzisen Grenzfläche zur Steuerung der Energieniveaus.

Die thermische Energie erleichtert die atomare Umlagerung an den Stellen, an denen die beiden Materialien aufeinandertreffen. Dies hilft beim Aufbau eines funktionalen Heteroübergangs, der entscheidend für die Trennung und Lenkung der von der Photoanode erzeugten elektrischen Ladungen ist.

Verständnis der Kompromisse

Die Bedeutung der schrittweisen Erwärmung

Der Prozess muss schrittweise und nicht sofort erfolgen.

Eine zu schnelle Temperaturerhöhung kann verdampfende Lösungsmittel oder organische Gase im Film einschließen, was zu Rissen oder Hohlräumen führen kann. Ein kontrollierter Anstieg (z. B. von 325 °C auf 500 °C) ermöglicht die allmähliche Freisetzung von Nebenprodukten und bewahrt die strukturelle Integrität des porösen Netzwerks.

Ausgleich von Porosität und Dichte

Die Ofentemperatur bestimmt die endgültige Morphologie des Films.

Unzureichende Hitze kann Restbindemittel hinterlassen (geringe Leitfähigkeit), während übermäßige Hitze die poröse Struktur vollständig kollabieren lassen kann (Verringerung der Oberfläche). Der spezifische Bereich von 325–500 °C ist der "Sweet Spot", der die Entfernung von Bindemitteln mit der Erhaltung der für chemische Reaktionen erforderlichen porösen Oberfläche ausgleicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer GaN/TiO2-Photoanoden zu maximieren, müssen Sie Ihr Ofenprotokoll mit Ihren spezifischen Leistungskennzahlen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Elektronenmobilität liegt: Stellen Sie sicher, dass Ihr Profil die Obergrenze (500 °C) erreicht, um die vollständige Entfernung von PVP-Bindemitteln zu gewährleisten und die Verschmelzung von Nanopartikeln zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Haltbarkeit liegt: Priorisieren Sie die Dauer der Haltezeiten während des schrittweisen Anstiegs, damit sich der Film setzen und ohne thermischen Schock am Glas haften kann.

Erfolg hängt davon ab, den Muffelofen nicht nur als Heizgerät, sondern als Präzisionswerkzeug zur Gestaltung der mikroskopischen Grenzfläche Ihres Materials zu nutzen.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Schlüsselfunktion & Materialauswirkung |

|---|---|---|

| Entfernung organischer Bestandteile | 325 °C - 450 °C | Zersetzt PVP-Bindemittel & Lösungsmittel zur Entfernung isolierender Barrieren. |

| Verschmelzung von Nanopartikeln | Bis zu 500 °C | Verschmilzt GaN- und TiO2-Partikel zu einem porösen, leitfähigen Netzwerk. |

| Substrathaftung | Anhaltende hohe Hitze | Gewährleistet mechanische Stabilität & elektrischen Kontakt mit dem Glassubstrat. |

| Optimierung der Kristallinität | 450 °C - 500 °C | Reduziert Defekte und bildet funktionale Heteroübergänge für die Ladungstrennung. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Präzise thermische Verarbeitung ist der Unterschied zwischen einem fehlerhaften Film und einem Hochleistungs-Halbleiter. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die speziell für das empfindliche schrittweise Sintern von GaN- und TiO2-Verbundmaterialien entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme bieten die thermische Stabilität, die erforderlich ist, um Risse zu verhindern und die Porosität zu optimieren.

- Anpassbare Lösungen: Ob Sie einen Standard-Muffelofen oder spezialisierte CVD/Rotationssysteme benötigen, wir passen unsere Technologie an die einzigartigen Anforderungen Ihres Labors an.

- Gezielte Leistung: Erzielen Sie überlegene Elektronenmobilität und mechanische Haltbarkeit mit unseren fortschrittlichen Temperaturregelungs-Schnittstellen.

Bereit, Ihre Photoanodenproduktion zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion einer Muffelofen bei der SCBA-Vorbehandlung? Mastering Sugarcane Bagasse Carbonization

- Welche Rolle spielt eine Muffelofen bei feuerfesten Ziegeln? Verbesserung der Leistungs- und Haltbarkeitstests

- Wie oft sollte ein Muffelofen gewartet werden? Optimieren Sie die Leistung durch proaktive Pflege

- Wie werden Muffelöfen in der Keramikindustrie eingesetzt? Unerlässlich für Präzisionsbrand und Sintern

- Was ist die Funktion eines Laboresofens bei der Prüfung feuerbeständiger Materialien? Sicherstellung der präzisen Einhaltung der EN 1363-1

- Welche Rolle spielt ein industrieller Hochtemperatur-Muffelofen bei der Nachbearbeitung von Ni-Ti-Hf-La-Legierungen?

- Warum kann ein Muffelofen eine geringe Heizeffizienz aufweisen? Diagnose und Behebung von Energieverlustproblemen

- Was ist die typische Funktion eines Labor-Muffelofens bei der Herstellung von chemischen Katalysatoren? | KINTEK