Der Wartungsplan für einen Muffelofen basiert nicht auf einem festen Kalender, sondern auf seiner Nutzungshäufigkeit. Für optimale Leistung und Sicherheit sollten Sie nach jeweils wenigen Anwendungen Kurzzeitprüfungen durchführen, während detailliertere Inspektionen seltener, aber regelmäßig stattfinden sollten. Dieser nutzungsbasierte Ansatz stellt sicher, dass der Ofen während seiner gesamten Betriebslebensdauer präzise, effizient und sicher bleibt.

Der Schlüssel zur Langlebigkeit eines Muffelofens ist der Übergang von einer Denkweise des „Wann warten“ zu einer des „Wie warten“. Regelmäßige, nutzungsabhängige Kontrollen verhindern, dass kleine Probleme zu katastrophalen Ausfällen werden, und schützen so sowohl Ihre Investition als auch Ihre Prozessergebnisse.

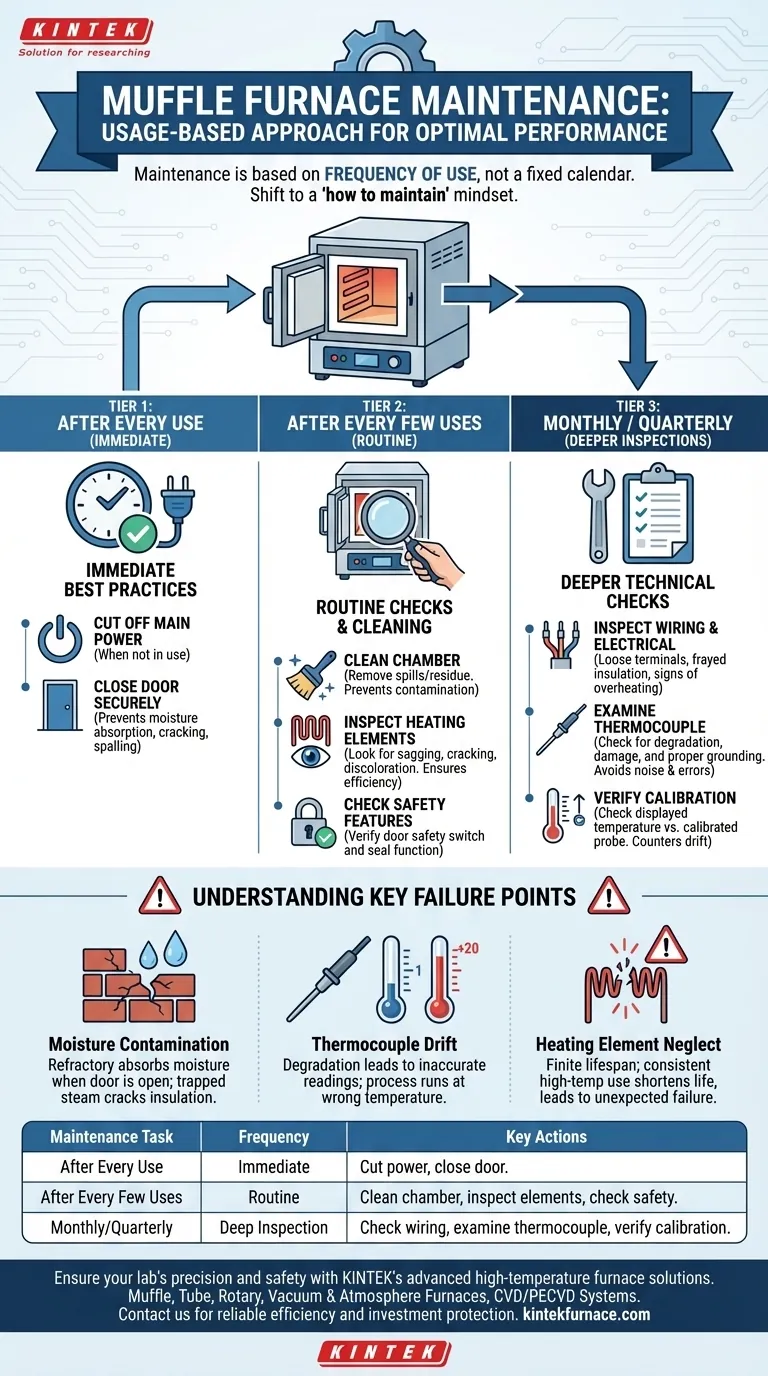

Ein gestufter Ansatz zur Ofenwartung

Effektive Wartung ist kein einmaliges Ereignis, sondern ein kontinuierlicher Prozess. Durch die Kategorisierung von Aufgaben nach ihrer Häufigkeit schaffen Sie ein einfaches, aber leistungsstarkes System zur Erhaltung der Integrität und Leistung des Ofens.

Nach jeder Benutzung: Sofortige Best Practices

Die häufigste Wartung erfolgt in dem Moment, in dem Sie einen Zyklus beenden. Diese einfachen Gewohnheiten sind Ihre erste Verteidigungslinie gegen langfristige Schäden.

Wenn der Ofen nicht in Betrieb ist, schalten Sie immer die Hauptstromversorgung ab.

Nachdem er ausreichend abgekühlt ist, schließen Sie die Ofentür sicher. Dieser einfache Schritt ist entscheidend, um die internen feuerfesten Materialien vor der Absorption von atmosphärischer Feuchtigkeit zu schützen, die beim nächsten Aufheizzyklus Risse und Abplatzungen verursachen kann.

Nach jeweils wenigen Anwendungen: Routinekontrollen

Nach einigen Betriebszyklen ist eine detailliertere Inspektion erforderlich. Dies ist der Kern Ihres vorbeugenden Wartungsprogramms.

Zuerst reinigen Sie die Ofenkammer. Entfernen Sie alle verschütteten Materialien, Rückstände oder Ablagerungen vom Ofenboden und den Wänden. Eine saubere Kammer verhindert Kreuzkontamination und gewährleistet eine gleichmäßige Wärmeabstrahlung.

Führen Sie als Nächstes eine Sichtprüfung der Heizelemente durch. Achten Sie auf Anzeichen von Durchhängen, Rissen oder Verfärbungen. Beschädigte Elemente führen zu ineffizienter Heizung, Temperaturungenauigkeiten und schließlich zum Ausfall.

Überprüfen Sie abschließend alle Sicherheitsfunktionen. Stellen Sie sicher, dass der Sicherheitsschalter der Tür, der die Stromversorgung beim Öffnen der Tür unterbricht, ordnungsgemäß funktioniert. Eine schnelle Überprüfung der Türdichtung bestätigt, dass keine Wärme entweicht.

Monatlich oder vierteljährlich: Tiefere Inspektionen

Seltener müssen Sie tiefere technische Überprüfungen durchführen, die für die Genauigkeit und elektrische Sicherheit unerlässlich sind.

Überprüfen Sie alle Kabel und elektrischen Verbindungen sowohl am Ofen als auch an der externen Steuerung. Achten Sie auf lose Klemmen, ausgefranste Isolierungen oder Anzeichen von Überhitzung. Sichere Verbindungen sind sowohl für die Sicherheit als auch für einen stabilen Betrieb unerlässlich.

Untersuchen Sie das Thermoelement auf Anzeichen von Degradation oder physischen Schäden. Stellen Sie unbedingt sicher, dass es richtig sitzt und eine solide elektrische Erdung hat. Eine schlechte Erdung kann elektrische Störungen verursachen, die zu erheblichen Temperaturmessfehlern führen.

Überprüfen Sie die Kalibrierung des Ofens. Im Laufe der Zeit können Temperaturregler und Thermoelemente driften. Eine regelmäßige Überprüfung der angezeigten Temperatur mit einer kalibrierten externen Sonde stellt sicher, dass Ihr Prozess am korrekten Sollwert läuft.

Verständnis wichtiger Fehlerpunkte

Vernachlässigung der Wartung birgt spezifische Risiken. Das Verständnis dieser Fehlerpunkte unterstreicht die Bedeutung einer konsequenten Routine.

Das Risiko der Feuchtigkeitskontamination

Feuerfeste Isolierung ist porös. Lässt man die Ofentür offen, wirkt sie wie ein Schwamm und nimmt Feuchtigkeit aus der Luft auf. Wenn Sie den Ofen das nächste Mal in Betrieb nehmen, verwandelt sich diese eingeschlossene Feuchtigkeit in Dampf, wodurch ein Innendruck entsteht, der die Isolierung reißen lassen und die Lebensdauer des Ofens verkürzen kann.

Der Einfluss der Thermoelementdrift

Ein Thermoelement ist der primäre Sensor des Ofens. Im Laufe der Zeit, insbesondere bei hohen Temperaturen, kann es sich verschlechtern und ungenaue Messwerte liefern – ein Phänomen, das als „Drift“ bekannt ist. Ein Ofen, der 1000 °C anzeigt, könnte tatsächlich bei 980 °C liegen, was Ihren gesamten Prozess ohne offensichtlichen Alarm beeinträchtigt. Eine regelmäßige Überprüfung ist die einzige Möglichkeit, dies zu erkennen.

Die Kosten der Vernachlässigung von Heizelementen

Heizelemente sind Verbrauchsmaterialien mit einer begrenzten Lebensdauer. Wenn sie konstant bei ihrer maximalen Nenntemperatur betrieben werden, verkürzt sich diese Lebensdauer drastisch. Durch die Inspektion können Sie eine Degradation frühzeitig erkennen und einen unerwarteten Ausfall mitten im Prozess verhindern, der zu kostspieligen Ausfallzeiten und zerstörten Proben führt.

Erstellung Ihrer Wartungscheckliste

Passen Sie Ihren Wartungsplan an Ihre spezifischen betrieblichen Anforderungen und Ziele an.

- Wenn Ihr Hauptaugenmerk auf der Prozessgenauigkeit liegt: Priorisieren Sie die regelmäßige Thermoelementinspektion und Kalibrierungsüberprüfung, um sicherzustellen, dass Ihre Ergebnisse wiederholbar und zuverlässig sind.

- Wenn Ihr Hauptaugenmerk auf der Betriebszeit liegt: Konzentrieren Sie sich auf die proaktive Inspektion von Heizelementen und elektrischen Verbindungen, um unerwartete Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Laborsicherheit liegt: Machen Sie die Inspektion von Türdichtungen, Sicherheitsverriegelungen und Verkabelung zu Ihrer obersten und häufigsten Priorität.

Eine konsequente, proaktive Wartungsroutine ist die effektivste Strategie, um die Zuverlässigkeit Ihres Muffelofens zu gewährleisten.

Zusammenfassungstabelle:

| Wartungsaufgabe | Häufigkeit | Wichtige Maßnahmen |

|---|---|---|

| Nach jeder Benutzung | Sofort | Strom abschalten, Tür sicher schließen, um Feuchtigkeitsaufnahme zu verhindern |

| Nach jeweils wenigen Anwendungen | Routine | Kammer reinigen, Heizelemente inspizieren, Sicherheitsfunktionen prüfen |

| Monatlich/Vierteljährlich | Tiefeninspektion | Verkabelung prüfen, Thermoelement untersuchen, Kalibrierung überprüfen |

Sichern Sie die Präzision und Sicherheit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen Öfen Ihre Effizienz steigern und Ihre Investition schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen