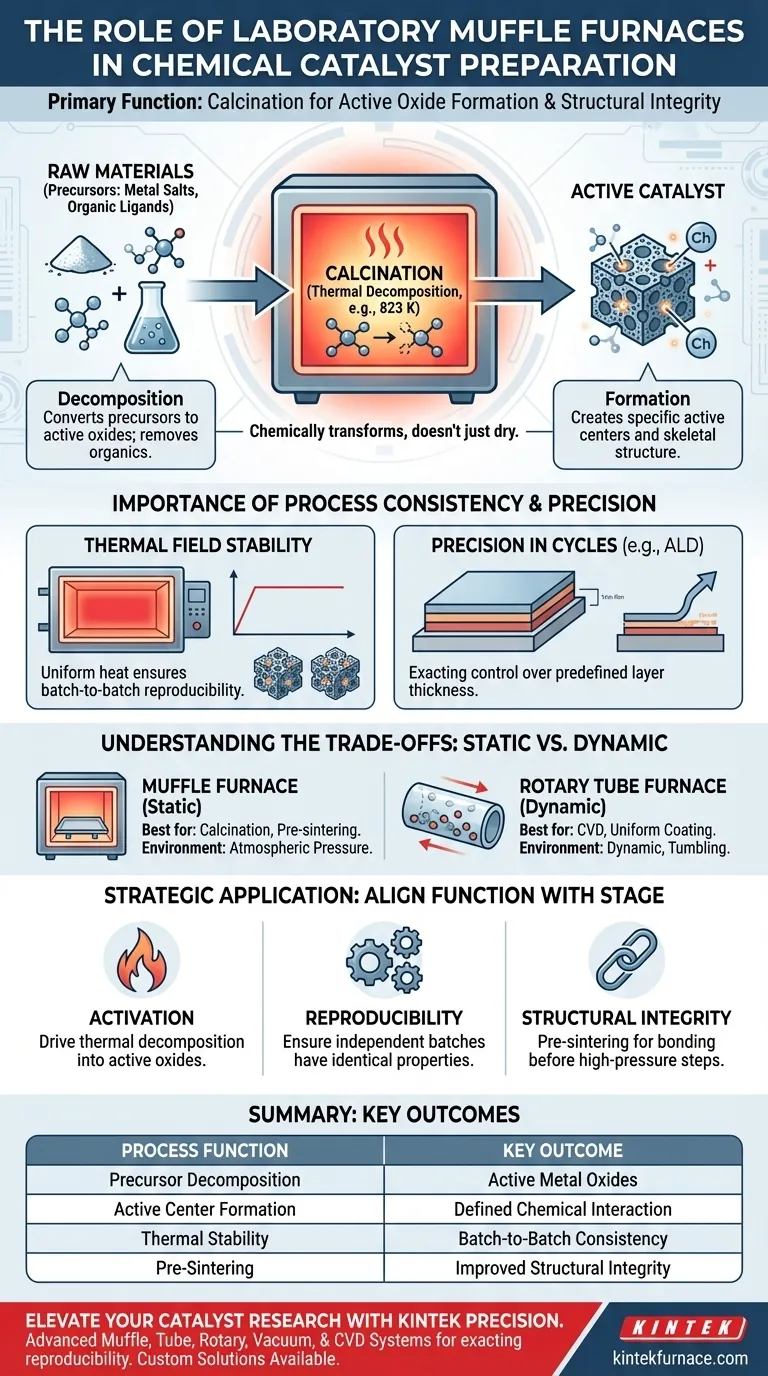

Die Hauptfunktion eines Labor-Muffelofens bei der Herstellung von chemischen Katalysatoren ist die Kalzinierung. Über eine voreingestellte Temperaturkurve erhitzt der Ofen die Rohmaterialien, um Metallsalzvorläufer zu zersetzen. Dieser Prozess wandelt diese Vorläufer chemisch in aktive Oxide um und ermöglicht die anfängliche Bildung der spezifischen aktiven Zentren und der Skelettstruktur des Katalysators.

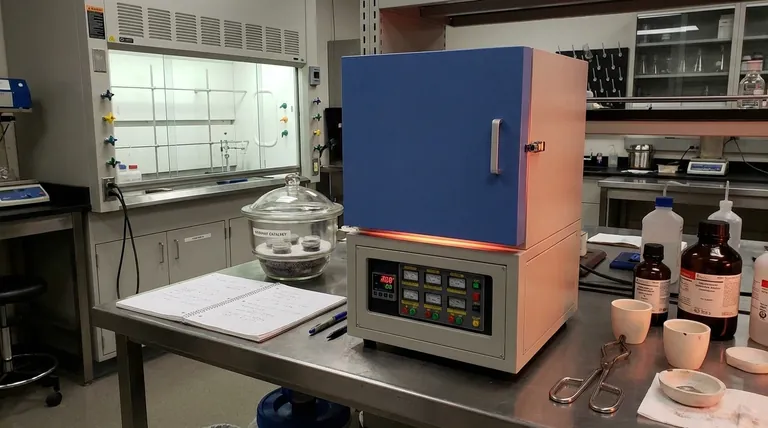

Der Muffelofen trocknet Materialien nicht nur; er wandelt sie chemisch um. Seine Fähigkeit, ein präzises und stabiles Wärmefeld aufrechtzuerhalten, ist der entscheidende Faktor, um sicherzustellen, dass jede Charge von Katalysatoren eine konsistente strukturelle Integrität und chemische Aktivität aufweist.

Die Mechanik der Kalzinierung

Zersetzung von Vorläufern

Die Rohmaterialien für Katalysatoren beginnen oft als Metallsalze oder enthalten organische Liganden. Diese Komponenten müssen abgebaut werden, um chemisch aktiv zu werden.

Der Muffelofen erhitzt das Trägermaterial (oft um 823 K), um eine thermische Zersetzung zu erreichen. Dieser Schritt entfernt effektiv organische Komponenten und wandelt die Metallelemente in ihre jeweiligen aktiven Oxide um.

Bildung aktiver Zentren

Die Wärmebehandlung ist für mehr als nur chemische Reinheit verantwortlich; sie bestimmt die physikalische Architektur des Materials.

Der Kalzinierungsprozess initiiert die Bildung von spezifischen aktiven Zentren. Er schafft die zugrunde liegende Skelettstruktur, die bestimmt, wie der Katalysator in zukünftigen Anwendungen mit anderen Chemikalien interagiert.

Die Bedeutung der Prozesskonsistenz

Stabilität des Wärmefeldes

In der Katalysatorforschung und -produktion ist Reproduzierbarkeit von größter Bedeutung. Eine geringfügige Temperaturschwankung kann das Verhältnis der aktiven Oxide verändern.

Der Labor-Muffelofen bietet eine hervorragende Stabilität des Wärmefeldes. Dies stellt sicher, dass die Wärme gleichmäßig zugeführt wird, was die Konsistenz und Stabilität des Katalysators über verschiedene Produktionschargen hinweg gewährleistet.

Präzision in fortgeschrittenen Zyklen

Für komplexe Präparationen, die Atomic Layer Deposition (ALD) beinhalten, spielt der Ofen eine zyklische Rolle.

Durch abwechselnde ALD-Zyklen mit Muffelofen-Kalzinierung können Forscher die Gewichtszunahme von dünnen Schichten (wie BaZrO3) präzise steuern. Dies ermöglicht eine exakte Kontrolle über die endgültige vordefinierte Dicke der Katalysatorschichten.

Verständnis der Kompromisse

Statisches vs. dynamisches Processing

Der Muffelofen erhitzt Materialien typischerweise in einer statischen Umgebung. Dies ist ideal für die Kalzinierung und das Vorsintern von Presslingen zur Verbesserung der strukturellen Integrität.

Dies unterscheidet sich jedoch von Drehrohröfen, die besser für Prozesse wie die chemische Gasphasenabscheidung (CVD) geeignet sind. Drehrohröfen wälzen die Partikel um, um sicherzustellen, dass die Vorläufergase jede Oberfläche gleichmäßig bedecken, eine Funktion, die Standard-Muffelöfen fehlt.

Atmosphären- und Druckgrenzen

Muffelöfen arbeiten im Allgemeinen unter atmosphärischem Druck.

Obwohl sie für vorläufige Bindungs- und Kalzinierungsprozesse wirksam sind, sind sie nicht für Verdichtungsprozesse konzipiert, die hohen Druck erfordern, wie z. B. Hochdruck-Heißnachpressen.

Wie Sie dies auf Ihr Projekt anwenden

Um den Nutzen Ihres Laborofens zu maximieren, stimmen Sie seine Funktion auf Ihre spezifische Vorbereitungsphase ab:

- Wenn Ihr Hauptaugenmerk auf der Aktivierung liegt: Verwenden Sie den Ofen, um die thermische Zersetzung von Vorläufern in aktive Oxide zu treiben.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit liegt: Verlassen Sie sich auf die thermische Stabilität des Ofens, um sicherzustellen, dass unabhängige Chargen identische katalytische Eigenschaften aufweisen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Nutzen Sie den Ofen zum Vorsintern, um Pulverpartikel zu binden, bevor Sie sie einer Hochdruckverdichtung unterziehen.

Durch die strenge Kontrolle der thermischen Geschichte Ihres Materials schließt der Muffelofen die kritische Lücke zwischen rohen chemischen Vorläufern und einem leistungsstarken aktiven Katalysator.

Zusammenfassungstabelle:

| Prozessfunktion | Beschreibung | Schlüsselergebnis |

|---|---|---|

| Zersetzung von Vorläufern | Erhitzen von Metallsalzen/organischen Liganden auf spezifische Temperaturen (z. B. 823 K) | Umwandlung in aktive Metalloxide |

| Bildung aktiver Zentren | Schaffung der Skelettstruktur des Katalysators durch kontrolliertes Erhitzen | Definiert zukünftige chemische Interaktionsfähigkeit |

| Thermische Stabilität | Aufrechterhaltung eines präzisen und gleichmäßigen Wärmefeldes | Gewährleistet Konsistenz und Aktivität von Charge zu Charge |

| Vorsintern | Vorläufiges Binden von Pulverpartikeln | Verbesserte strukturelle Integrität für weitere Verarbeitung |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Konsistenz ist das Rückgrat der Katalysatorherstellung. KINTEKs fortschrittliche Labor-Muffelöfen bieten die Wärmefeldstabilität, die erforderlich ist, um rohe Vorläufer mit exakter Reproduzierbarkeit in leistungsstarke aktive Oxide umzuwandeln.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen chemischen und materialwissenschaftlichen Anforderungen zu erfüllen. Ob Sie ALD-Prozesse skalieren oder Kalzinierungszyklen perfektionieren, unsere Systeme stellen sicher, dass Ihre Materialien ihre vordefinierten strukturellen und chemischen Ziele erreichen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Bhupendra Pratap Singh, Rajendra Srivastava. Catalytic Hydrogenation of Lignin Ethers and Bio‐Oil Using Non‐Noble Cobalt Catalysts. DOI: 10.1002/cssc.202402714

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was macht Muffelöfen für Hochtemperaturanwendungen geeignet? Erzielen Sie saubere, kontrollierte Wärme für Reinheit

- Warum ist ein präzisionsgesteuerter Muffelofen für die Wärmebehandlung von RuO2/g-C3N4 notwendig? Perfekte Katalysatoren sicherstellen

- Welche Temperaturbereiche decken verschiedene Arten von Muffelöfen ab? Finden Sie Ihre perfekte Wärmelösung

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Wie sollte die Temperatur bei der Verwendung eines Muffelofens geregelt werden? Meisterhafte Präzisionssteuerung für Sicherheit & Genauigkeit

- Wie schneidet ein Muffelofen im Vergleich zu anderen Arten von Laborschmelzöfen ab? Entdecken Sie die beste Lösung für Ihr Labor

- Warum wird ein Muffelofen zum Vorwärmen von Ni-BN- oder Ni-TiC-Pulvern verwendet? Vermeidung von Plattierungsfehlern bei 1200 °C

- Welche Rolle spielt eine Muffelofen bei der endgültigen Bildung einer Verbund-Photoanode? Beherrschen Sie die Synthese von Heteroübergängen