In der Keramikindustrie ist ein Muffelofen ein spezialisierter Hochtemperaturofen, der für kritische thermische Prozesse wie das Brennen und Sintern verwendet wird. Sein definierendes Merkmal ist eine innere Kammer, der „Muffel“, die das Keramikmaterial von den Heizelementen und deren Nebenprodukten isoliert und so eine kontrollierte, kontaminationsfreie Umgebung gewährleistet.

Der wahre Wert eines Muffelofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Fähigkeit zur absoluten Kontrolle. Durch die Schaffung einer chemisch reinen und thermisch gleichmäßigen Umgebung bildet er die nicht verhandelbare Grundlage für die Entwicklung und Herstellung zuverlässiger Hochleistungskeramikkomponenten.

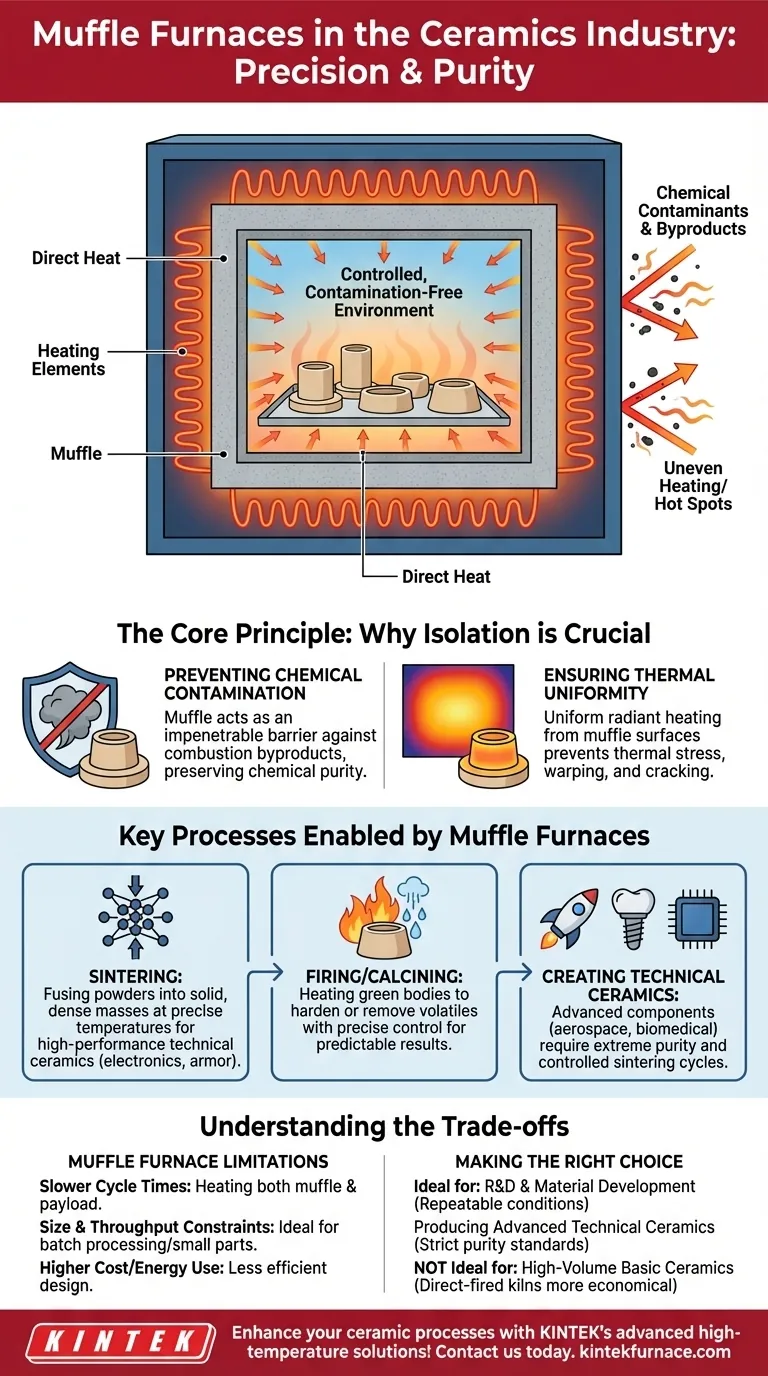

Das Kernprinzip: Warum Isolierung entscheidend ist

Der Muffelofen arbeitet nach einem einfachen, aber wirkungsvollen Konzept: die Schaffung eines Ofens im Ofen. Diese Trennung ist der Schlüssel zu seiner Nützlichkeit in der Hochleistungskeramik.

Was ist ein „Muffel“?

Ein Muffel ist eine abgedichtete oder teilweise abgedichtete Kammer, die aus einem feuerfesten Keramikmaterial besteht. Diese Kammer wird in einen größeren, isolierten Ofen eingesetzt.

Die Heizelemente (ob elektrische Spulen oder Gasbrenner) erhitzen die Außenseite des Muffels. Der Muffel absorbiert diese Energie dann und strahlt sie gleichmäßig auf die Teile im Inneren ab, wodurch eine gleichmäßige Erhitzung ohne direkte Exposition gegenüber der Wärmequelle gewährleistet wird.

Verhinderung chemischer Kontamination

In vielen Industrieöfen können Verbrennungsprodukte wie Kohlenstoff, Schwefel oder unverbrannter Brennstoff in der Atmosphäre zirkulieren. Selbst in Elektroöfen können die Heizelemente selbst verschleißen und Partikel abgeben.

Diese Verunreinigungen können während des Brennens mit dem Keramikmaterial reagieren, was zu Verfärbungen, strukturellen Defekten und beeinträchtigten technischen Eigenschaften führt. Der Muffel wirkt als undurchdringliche Barriere und bewahrt die chemische Reinheit der Brennatmosphäre.

Gewährleistung thermischer Gleichmäßigkeit

Die direkte Exposition gegenüber Heizelementen kann zu Hot Spots auf einem Keramikteil führen. Diese ungleichmäßige Erwärmung verursacht thermische Spannungen, die zu Verformungen oder Rissen führen können.

Durch die Abstrahlung von Wärme von allen seinen Oberflächen sorgt der Muffel für eine außergewöhnlich gleichmäßige, indirekte Erwärmung. Dieser sanfte, konstante Temperaturanstieg und -abfall ist entscheidend für die strukturelle Integrität komplexer oder empfindlicher Keramikstücke.

Schlüsselprozesse, die durch Muffelöfen ermöglicht werden

Diese Kombination aus atmosphärischer Reinheit und Temperaturkontrolle macht den Muffelofen für mehrere kritische Keramikprozesse unerlässlich.

Sintern

Sintern ist der Prozess des Verschmelzens von Keramikpulvern zu einer festen, dichten Masse unter Verwendung von Hitze, die weit unter dem Schmelzpunkt des Materials liegt.

Die präzisen Temperaturrampen und die gleichmäßige Wärme eines Muffelofens sind entscheidend für das Erreichen einer vollständigen Verdichtung ohne Kornwachstum, was zu starken Hochleistungskeramiken führt, die in der Elektronik, bei Panzerungen und Schneidwerkzeugen verwendet werden.

Brennen und Kalzinieren

Brennen ist der allgemeine Begriff für das Erhitzen eines „grünen“ (unverbrannten) Keramikkörpers, um ihn zu härten. Kalzinieren ist eine spezifische Wärmebehandlung, die verwendet wird, um flüchtige Verbindungen wie Wasser oder organische Bindemittel zu entfernen und spezifische Phasenübergänge im Material zu induzieren.

Beide Prozesse erfordern die präzise Temperaturkontrolle, die ein Muffelofen bietet, um vorhersagbare und wiederholbare Ergebnisse zu gewährleisten.

Herstellung technischer Keramiken

Die Herstellung fortschrittlicher Komponenten für Branchen wie Luft- und Raumfahrt, Biomedizin und Elektronik hängt von Muffelöfen ab.

Materialien wie Aluminiumoxid, Zirkonoxid und Siliziumkarbid erfordern extrem hohe Reinheit und kontrollierte Sinterzyklen, um ihre gewünschten dielektrischen, thermischen oder mechanischen Eigenschaften zu erzielen. Ein Muffelofen bietet die notwendige kontrollierte Umgebung.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist der Muffelofen nicht die universelle Lösung für alle keramischen Erhitzungsanforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Längere Zykluszeiten

Der Muffel selbst ist eine erhebliche thermische Masse, die zusammen mit der Nutzlast aufgeheizt und abgekühlt werden muss. Dies führt im Vergleich zu direkt befeuerten Öfen, die direkter auf das Produkt wirken, zu längeren Gesamtzykluszeiten, was den Produktionsdurchsatz beeinträchtigen kann.

Größen- und Durchsatzbeschränkungen

Herkömmliche Muffelöfen sind oft für den Batch-Betrieb ausgelegt und in der Regel kleiner als ihre industriellen Gegenstücke wie Brennöfen.

Sie eignen sich ideal für Forschungslabore, Qualitätskontrolltests oder die Herstellung kleinerer, hochwertiger Komponenten. Für die Massenproduktion von Massengütern wie Ziegeln oder Fliesen sind größere kontinuierliche Öfen wirtschaftlicher.

Höhere relative Kosten und Energieverbrauch

Das Design „Ofen im Ofen“ ist von Natur aus weniger energieeffizient als ein direkt befeuertes System, bei dem die Wärme direkt auf das Produkt aufgebracht wird. Die anfänglichen Anschaffungskosten und die laufenden Betriebskosten können höher sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Muffelofens hängt vollständig vom erforderlichen Maß an Präzision und Reinheit für Ihre spezifische Keramikanwendung ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialentwicklung liegt: Ein Muffelofen ist für die wiederholbaren, kontrollierten Bedingungen unerlässlich, die für genaue Analysen und Entdeckungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung technischer Hochleistungskeramiken liegt: Die Materialisolierung und thermische Gleichmäßigkeit eines Muffelofens sind nicht verhandelbar, um strenge Leistungs- und Qualitätsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von Basiskeramiken liegt: Ein größerer, energieeffizienterer Durchlaufofen (wie ein Tunnel- oder Rollenherdofen) ist fast immer die kostengünstigere Wahl.

Letztendlich ist die Auswahl der richtigen thermischen Prozessanlage eine entscheidende Entscheidung, die die Notwendigkeit atmosphärischer Reinheit und Präzision gegen die Anforderungen von Produktionsvolumen und Kosten abwägt.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Sintern | Präzise Temperaturkontrolle für volle Verdichtung | Technische Keramiken für Elektronik, Panzerungen, Schneidwerkzeuge |

| Brennen/Kalzinieren | Kontrollierte Atmosphäre zur Entfernung von flüchtigen Stoffen | Härten von Keramikkörpern, Phasenübergänge |

| Herstellung technischer Keramiken | Hohe Reinheit und thermische Gleichmäßigkeit | Komponenten für Luft- und Raumfahrt, Biomedizin und Elektronik |

Verbessern Sie Ihre Keramikprozesse mit den fortschrittlichen Hochtemperaturlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum-, Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefer Anpassung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen präzise, kontaminationsfreie Erhitzung für Ihre Hochleistungskeramiken liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion