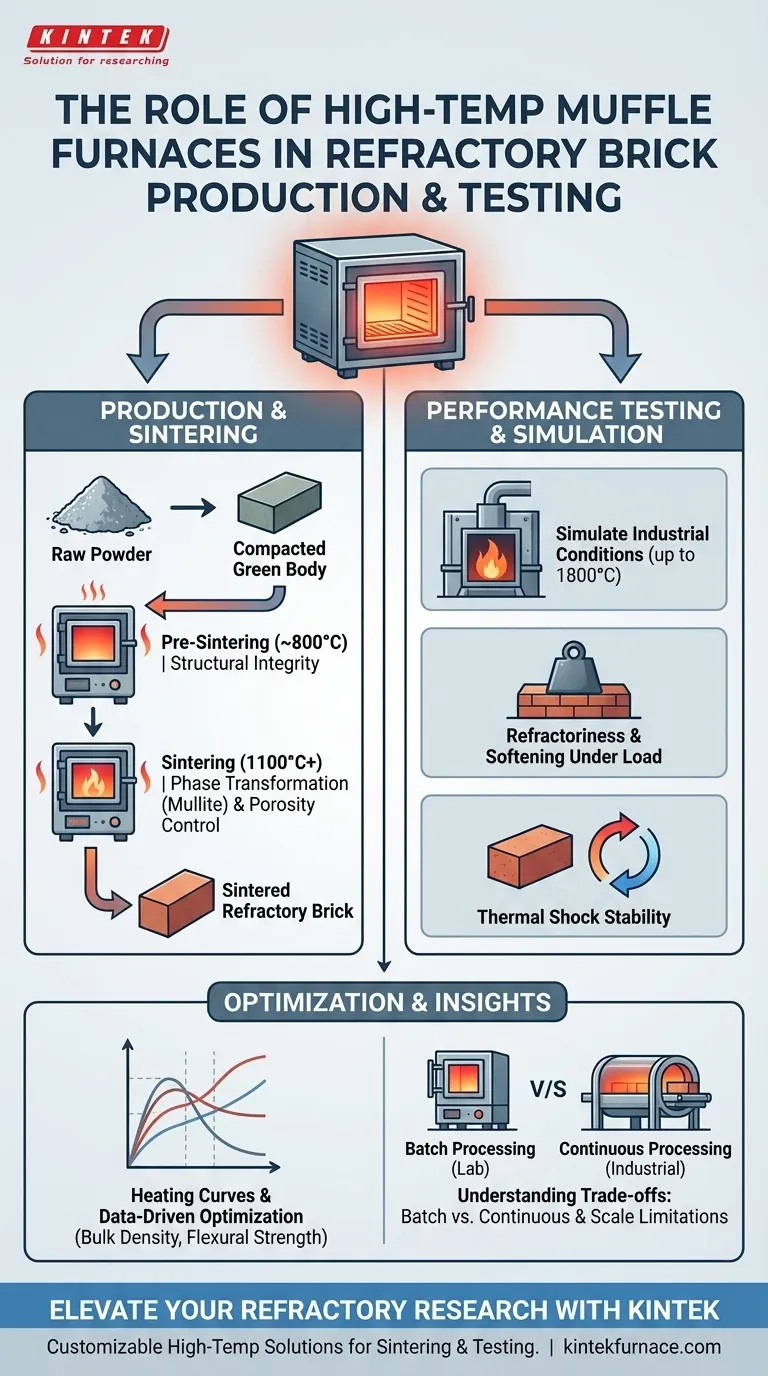

Ein Hochtemperatur-Muffelofen für Laborzwecke dient als kritisches Validierungswerkzeug, das die Rohmaterialformulierung mit der industriellen Rentabilität verbindet. Er spielt eine doppelte Rolle: Er fungiert als Produktionseinheit zum Sintern von Grünlingen, um notwendige Phasenänderungen zu induzieren, und als Testgelände, um extreme Betriebsbedingungen – wie Zementöfen – rigoros zu simulieren, um physikalische Grenzen wie Feuerfestigkeit und thermische Schockbeständigkeit zu validieren.

Der Kernwert eines Hochtemperatur-Muffelofens liegt in seiner Fähigkeit, die thermische Intensität von Industrieöfen (bis zu 1800 °C) in einer kontrollierten Umgebung zu reproduzieren, was es Forschern ermöglicht, Heizkurven präzise mit Materialhaltbarkeit und struktureller Integrität zu korrelieren.

Die Rolle bei Produktion und Sintern

Die Herstellung hochwertiger feuerfester Ziegel erfordert eine präzise Wärmebehandlung, um aus komprimiertem Rohpulver ein haltbares Keramikmaterial zu machen.

Vorsintern für strukturelle Integrität

Vor dem vollständigen Brennen wird der Ofen häufig für eine Vorsinterstufe verwendet, bei der kalte, gepresste Grünlinge typischerweise auf Temperaturen um 800 °C erhitzt werden. Dieser Schritt initiiert die Bindung von Pulverpartikeln unter atmosphärischem Druck. Er verbessert die strukturelle Integrität des Presslings und stellt sicher, dass er robust genug für nachfolgende Verdichtungsprozesse wie Hochdruck-Heißnachpressen ist.

Förderung von Mineralphasentransformationen

Während der primären Sinterphase liefert der Ofen ein stabiles thermisches Feld, das oft zwischen 1000 °C und 1100 °C oder höher gehalten wird, je nach Material. Diese anhaltende Hitze fördert kritische mineralogische Veränderungen, wie die Umwandlung von Kaolinit in Metakaolinit und schließlich in Mullit-Kristallphasen. Diese Phasentransformation verleiht feuerfesten Ziegeln ihre Wärmebeständigkeit und mechanische Festigkeit.

Kontrolle von Mikrostruktur und Porosität

Die präzise Temperaturregelung des Ofens bestimmt direkt die Entwicklung der inneren Mikrostruktur des Ziegels. Durch Manipulation der Wärme können Ingenieure das Wachstum von Mullitkristallen steuern und die Porosität des Materials anpassen. Diese Faktoren sind die Hauptbestimmungsgrößen für die Dichte und die Isoliereigenschaften des fertigen Ziegels.

Die Rolle bei Leistungstests und Simulation

Sobald ein Prototyp erstellt ist, wechselt der Muffelofen von der Produktion zur rigorosen Belastungsprüfung, um sicherzustellen, dass der Ziegel den tatsächlichen Einsatzbedingungen standhält.

Simulation von Industrieofenbedingungen

Ein Hochtemperatur-Muffelofen, der bis zu 1800 °C erreichen kann, ist unerlässlich, um die Arbeitsbedingungen von schweren Industrieanlagen wie Zementöfen zu simulieren. Dies ermöglicht es Forschern, zu überprüfen, wie sich das Material im Feld verhält, bevor die Massenproduktion beginnt.

Prüfung von Feuerfestigkeit und Erweichung

Der Ofen wird verwendet, um die Erweichungstemperatur unter Last zu bestimmen. Dieser Test identifiziert die genaue Temperatur, bei der ein Ziegel unter Last zu verformen beginnt, eine entscheidende Sicherheitskennzahl für Strukturfeuerfestmaterialien. Er validiert auch die allgemeine Feuerfestigkeit des Materials – seine Fähigkeit, Hitze ohne Schmelzen zu widerstehen.

Thermischer Schockwiderstand

Der Ofen ermöglicht Experimente mit thermischen Schockzyklen. Durch das Aussetzen der Ziegel schnellen Heiz- und Kühlzyklen können Forscher die Beständigkeit des Materials gegen Rissbildung oder Abplatzungen beurteilen. Dies imitiert die schwankenden Temperaturen, die in betriebsbereiten Industrieöfen auftreten.

Optimierung von Materialkennzahlen

Über das grundlegende Brennen hinaus ist der Muffelofen ein Werkzeug für datengesteuerte Optimierung.

Festlegung von Heizkurven

Forscher verwenden den Ofen, um präzise Heizkurven festzulegen und auszuführen. Dies ermöglicht die systematische Untersuchung, wie sich unterschiedliche Aufheizraten und Haltezeiten auf das Endprodukt auswirken.

Korrelation von Temperatur und Leistung

Durch Variation der Sintertemperaturen können Ingenieure die Beziehung zwischen Wärmeeintrag und Kernleistungsindikatoren abbilden. Insbesondere hilft dieser Prozess, die Schüttdichte und die Biegefestigkeit der feuerfesten Ziegel zu optimieren und sicherzustellen, dass sie spezifische mechanische Standards erfüllen.

Verständnis der Kompromisse

Obwohl der Muffelofen unverzichtbar ist, ist es wichtig, die Grenzen der Laborprüfung zu erkennen.

Batch- vs. kontinuierliche Verarbeitung

Muffelöfen arbeiten als Batch-Prozessoren, während die meisten industriellen Ziegelproduktionen in kontinuierlichen Tunnelöfen erfolgen. Während der Muffelofen die Materialchemie genau testet, kann er die thermischen Gradienten oder die strömende Atmosphäre einer kontinuierlichen Produktionslinie möglicherweise nicht perfekt nachbilden.

Skalierungsbeschränkungen

Die "große Speicherkapazität" eines Laborofens ist relativ; sie ermöglicht das gleichzeitige Testen mehrerer Proben, kann aber keine vollständigen Produktionsvolumina erzeugen. Aus diesen Öfen abgeleitete Daten müssen sorgfältig hochskaliert werden, da Masseneffekte bei größeren Lasten die Wärmeverteilung verändern können.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Muffelofens zu maximieren, richten Sie Ihre Nutzung an Ihren spezifischen technischen Zielen aus.

- Wenn Ihr Hauptaugenmerk auf Materialformulierung liegt: Konzentrieren Sie sich auf die Genauigkeit der Haltezeit im Bereich von 1000 °C–1100 °C, um eine vollständige Phasentransformation und optimales Mullitkristallwachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Priorisieren Sie die maximale Temperaturfähigkeit (1800 °C) und die thermischen Zykluseigenschaften, um die Feuerfestigkeit und Schockbeständigkeit des Endprodukts zu prüfen.

Der ultimative Erfolg in der feuerfesten Produktion beruht auf der Verwendung des Muffelofens nicht nur zum "Backen" von Proben, sondern zur systematischen Belastung und Analyse der Materialgrenzen, bevor es jemals den Industrieofen erreicht.

Zusammenfassungstabelle:

| Phase | Rolle des Muffelofens | Schlüsselergebnisse |

|---|---|---|

| Sintern | Geregelte Erhitzung bis 1100 °C+ | Fördert Mullitphasentransformation und strukturelle Integrität. |

| Phasensteuerung | Anhaltendes thermisches Feld | Optimiert Mikrostruktur, Porosität und mineralogische Entwicklung. |

| Leistungstests | Hochtemperatur-Simulation (bis 1800 °C) | Validiert Feuerfestigkeit, Erweichung unter Last und thermische Schockbeständigkeit. |

| Optimierung | Präzision der Heizkurve | Maximiert Schüttdichte und Biegefestigkeit durch datengesteuerte Tests. |

Erweitern Sie Ihre feuerfeste Forschung mit KINTEK

Präzise thermische Verarbeitung ist die Grundlage für Hochleistungs-Feuerfestmaterialien. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Sinter- und Testanforderungen zu erfüllen.

Ob Sie Materialformulierungen verfeinern oder rigorose thermische Schocksimulationen durchführen, unsere Ausrüstung gewährleistet die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Samuel Audu Seth, Jacob Jatau. Production and Characterisation of Refractory Bricks for Cement Kiln Burning Zone Application. DOI: 10.11648/j.ie.20250901.13

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie schützt eine Muffel ("Muffle Furnace") Proben vor Kontamination? Gewährleisten Sie Reinheit durch fortschrittliche Isolierung

- Warum sind Muffelöfen besonders für Ascheprozesse geeignet? Erzielen Sie eine kontaminationsfreie Probenanalyse

- Wie wird ein Muffelofen in der Phase der Rohmaterialvorbereitung eingesetzt? Optimieren Sie Ihre Laborergebnisse noch heute

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Herstellung von Hydroxylapatit/Zirkonoxid-Kompositen?

- Welche Bedeutung haben Muffelöfen in der pharmazeutischen Forschung und Entwicklung? Entdecken Sie Reinheit und Präzision in der Arzneimittelanalyse

- Welche gängigen Anwendungen gibt es für Muffelöfen? Erschließen Sie saubere, hochtemperaturbeständige Lösungen für Ihr Labor

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Wie beeinflusst das zweistufige Heizprogramm eines Muffelofens die Qualität von Reishülsenasche? Optimieren Sie Ihr Siliziumdioxid