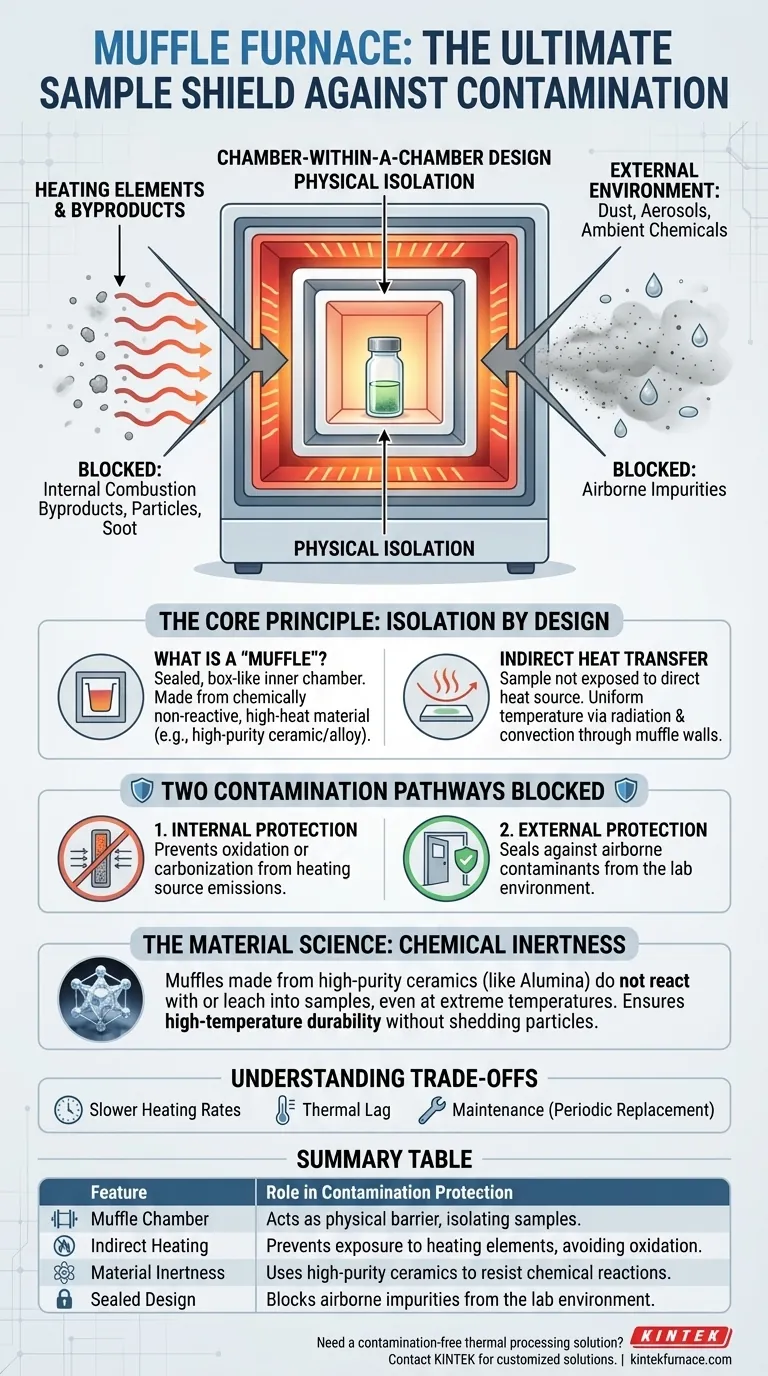

Im Wesentlichen schützt ein Muffelofen Proben vor Kontamination durch ein Konstruktionsprinzip der physischen Isolation. Er platziert die Probe in einer inneren Kammer, der „Muffel“, die als vollständige Barriere dient und sie sowohl von der äußeren Umgebung als auch von den Heizelementen des Ofens oder Verbrennungsprodukten trennt.

Die Schutzwirkung des Ofens beruht auf seinem „Kammer-in-der-Kammer“-Design. Die innere Muffel schirmt die Probe vor luftgetragenen Verunreinigungen und, was entscheidend ist, vor reaktiven Gasen ab, die von der Heizquelle selbst erzeugt werden, wodurch eine chemisch reine Verarbeitungsumgebung gewährleistet wird.

Das Kernprinzip: Isolation durch Konstruktion

Ein Muffelofen unterscheidet sich grundlegend von einem einfachen Ofen. Seine einzigartige Konstruktion ist speziell darauf ausgelegt, unerwünschte chemische Wechselwirkungen zu verhindern.

Was ist eine „Muffel“?

Die „Muffel“ ist die zentrale Komponente – eine versiegelte, kastenförmige Innenkammer, in der die Probe platziert wird. Sie besteht aus einem hitzebeständigen und chemisch nicht reaktiven Material, wie z. B. einer hochreinen Keramik oder einer speziellen Metalllegierung.

Trennung der Wärmequelle von der Probe

Diese Muffel wird dann in den größeren, isolierten Ofen eingesetzt, der die Heizelemente oder, bei gasbefeuerten Modellen, die Flamme enthält. Dieses Design stellt sicher, dass die Probe niemals direkt der Wärmequelle ausgesetzt wird.

Die Wärme wird indirekt durch die Wände der Muffel mittels Strahlung und Konvektion übertragen, wodurch eine gleichmäßige Temperatur ohne direkten Kontakt oder Exposition gegenüber Verbrennungsgasen gewährleistet wird.

Zwei blockierte Kontaminationswege

Diese Isolationsstrategie blockiert effektiv die beiden Hauptwege, über die eine Probe während der thermischen Verarbeitung kontaminiert werden kann.

1. Schutz vor internen Nebenprodukten

In vielen Öfen entstehen beim Wärmeerzeugungsprozess chemische Nebenprodukte. Gasbeheizte Öfen erzeugen beispielsweise Abgase, und selbst elektrische Elemente können mikroskopisch kleine Partikel abgeben.

Die Muffel wirkt als undurchlässige Barriere und verhindert, dass diese Verbrennungsprodukte, Ruß oder Elementpartikel die Probe erreichen. Dies ist entscheidend, um unerwünschte Oxidation oder Verkohlung empfindlicher Materialien zu verhindern.

2. Schutz vor der äußeren Umgebung

Die geschlossene Bauweise der gesamten Ofeneinheit versiegelt die Muffel und die Probe von der äußeren Laborumgebung.

Dies verhindert, dass luftgetragene Verunreinigungen wie Staub, Aerosole oder andere Umgebungschemikalien in die Kammer gelangen und die Reinheit der Probe beeinträchtigen.

Die Materialwissenschaft der Muffel

Die Wahl des Materials für die Muffel selbst ist ein entscheidender Teil der Kontaminationskontrollstrategie.

Chemische Inertheit

Muffeln werden typischerweise aus Materialien wie Aluminiumoxid (Alumina) oder anderen hochreinen Keramiken hergestellt. Diese Materialien werden wegen ihrer chemischen Inertheit ausgewählt, was bedeutet, dass sie selbst bei extremen Temperaturen nicht mit der Probe reagieren oder in diese übergehen.

Hochtemperaturbeständigkeit

Die Materialien müssen auch schweren und wiederholten thermischen Zyklen standhalten, ohne zu reißen, sich zu zersetzen oder Partikel abzugeben. Dies stellt sicher, dass die Muffel selbst während ihrer gesamten Lebensdauer keine Kontaminationsquelle wird.

Die Kompromisse verstehen

Obwohl das Design des Muffelofens äußerst wirksam ist, bringt es bestimmte Kompromisse mit sich, die wichtig zu erkennen sind.

Langsamere Aufheizraten

Da die Wärme indirekt durch die Muffelwände auf die Probe übertragen wird, kann der gesamte Aufheizprozess langsamer sein als bei einem Ofen, bei dem die Probe direkt den Heizelementen ausgesetzt ist.

Thermische Trägheit

Die Muffel selbst hat eine thermische Masse, was bedeutet, dass sie langsamer aufheizt und abkühlt. Dies kann zu einer leichten Verzögerung der Temperaturantwort führen, was bei Prozessen, die schnelle Temperaturänderungen erfordern, ein Faktor sein kann.

Wartung und Lebensdauer

Im Laufe der Zeit und vieler Zyklen kann die Muffel verschleißen, insbesondere wenn sie aggressiven Dämpfen aus den Proben ausgesetzt ist. Sie muss regelmäßig überprüft und ersetzt werden, um zu verhindern, dass sie selbst zu einer Kontaminationsquelle wird.

Die richtige Wahl für Ihren Prozess treffen

Wenn Sie diese Prinzipien verstehen, können Sie den Muffelofen optimal nutzen, um Ihre spezifischen Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation oder chemische Reaktionen zu verhindern: Die Trennung der Muffel von Verbrennungsgasen und ihre Fähigkeit, eine kontrollierte Atmosphäre aufrechtzuerhalten, sind die wichtigsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung hoher Reinheit für die Spurenanalyse liegt: Die physische Barriere gegen luftgetragenen Staub und die chemische Inertheit des keramischen Muffelmaterials sind Ihre wichtigsten Schutzmaßnahmen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Die indirekte, gleichmäßige Heizmethode verhindert thermischen Schock und Schäden, die durch direkte Einwirkung von Heizelementen entstehen können.

Indem Sie sein Design beherrschen, stellen Sie die Integrität Ihres Prozesses und die Zuverlässigkeit Ihrer Ergebnisse sicher.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Schutz vor Kontamination |

|---|---|

| Muffelkammer | Wirkt als physische Barriere und isoliert Proben von externen und internen Verunreinigungen. |

| Indirekte Erwärmung | Verhindert die Exposition gegenüber Heizelementen und Verbrennungsprodukten und vermeidet Oxidation. |

| Materialinertheit | Verwendet hochreine Keramiken wie Aluminiumoxid, um chemische Reaktionen mit Proben zu widerstehen. |

| Abgedichtetes Design | Blockiert luftgetragene Verunreinigungen wie Staub und Aerosole aus der Laborumgebung. |

Benötigen Sie eine kontaminationsfreie thermische Verarbeitungslösung? KINTEK ist spezialisiert auf Hochtemperaturöfen mit fortschrittlichen Isolationsdesigns zum Schutz Ihrer Proben. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme werden durch tiefgreifende Anpassung unterstützt, um Ihre einzigartigen Laboranforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Reinheit und Effizienz Ihrer Experimente steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen