In der Phase der Rohmaterialvorbereitung wird ein Muffelofen hauptsächlich zur Hochtemperaturvorbehandlung von Pulvermaterialien eingesetzt, um die chemische Reinheit zu gewährleisten. Insbesondere wird er verwendet, um Oxide auf Temperaturen von bis zu 1000 °C zu erhitzen oder Karbonate einer Entkarbonisierung zu unterziehen, wodurch adsorbiertes Feuchtigkeit und flüchtige Bestandteile vor Beginn des eigentlichen Experiments effektiv entfernt werden.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Stabilisierungswerkzeug. Durch die Entfernung flüchtiger Verunreinigungen und Feuchtigkeit während der Vorbereitungsphase können Sie die anfängliche chemische Zusammensetzung und Sauerstofffugazität Ihres Systems fixieren und sicherstellen, dass nachfolgende experimentelle Daten nicht durch Verunreinigungen verfälscht werden.

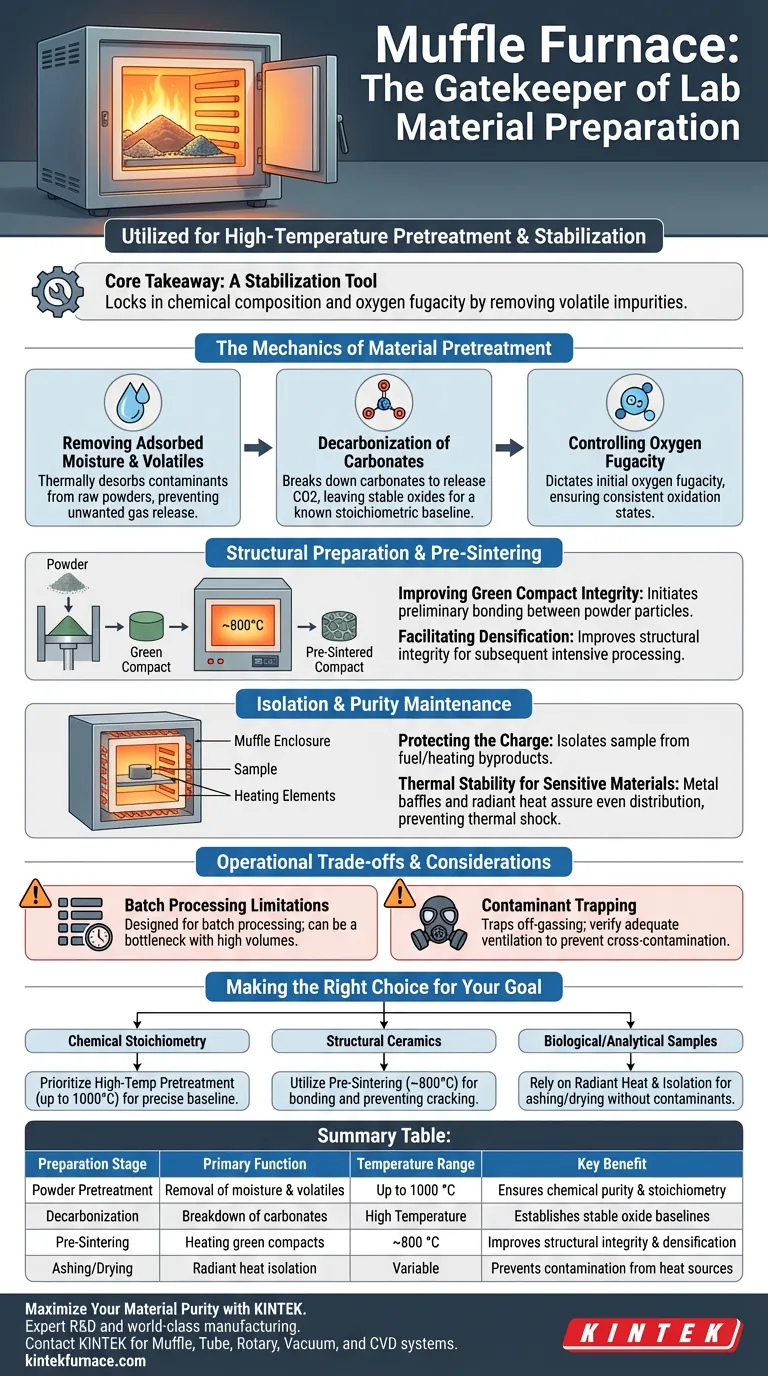

Die Mechanik der Materialvorbehandlung

Entfernung von adsorbiertem Feuchtigkeit und flüchtigen Bestandteilen

Rohe Pulvermaterialien, insbesondere Oxide, behalten oft Feuchtigkeit aus der Atmosphäre oder aus Herstellungsprozessen zurück.

Die Verwendung eines Muffelofens während der Vorbereitung stellt sicher, dass diese Verunreinigungen thermisch desorbiert werden.

Dies verhindert die Freisetzung unerwünschter Gase in späteren, kritischeren Phasen des Experiments.

Entkarbonisierung von Karbonaten

Für Experimente mit Karbonaten erleichtert der Muffelofen die Entkarbonisierung.

Dieser Prozess zersetzt die Karbonatstrukturen, um Kohlendioxid freizusetzen, und hinterlässt ein chemisch stabiles Oxid.

Dieser Schritt ist unerlässlich, um eine bekannte stöchiometrische Basis für das Reaktionssystem zu schaffen.

Kontrolle der Sauerstofffugazität

Eine präzise Kontrolle der chemischen Umgebung ist für die Reproduzierbarkeit unerlässlich.

Durch die Vorbehandlung von Materialien in einem Muffelofen können Forscher die anfängliche Sauerstofffugazität (den effektiven Partialdruck von Sauerstoff) der Probe bestimmen.

Dies stellt sicher, dass der Oxidationszustand der Elemente mit dem experimentellen Design übereinstimmt.

Strukturelle Vorbereitung und Vorsintern

Verbesserung der Integrität von Grünlingen

Neben losen Pulvern wird der Ofen für kaltgepresste "Grünlinge" (Materialien, die zu einer Form gepresst, aber noch nicht gebrannt wurden) verwendet.

Das Erhitzen dieser Grünlinge auf eine vordefinierte Zwischentemperatur (z. B. 800 °C) initiiert eine vorläufige Bindung zwischen den Pulverpartikeln.

Ermöglichung der Verdichtung

Dieser Vorsinterungsschritt verbessert die strukturelle Integrität des Materials.

Er bereitet die Probe auf nachfolgendes Hochdruck-Heißpressen oder vollständiges Sintern vor.

Ohne diesen Schritt könnte das Material nicht die mechanische Stabilität aufweisen, die für eine intensive Verarbeitung erforderlich ist.

Isolierung und Reinheitserhaltung

Schutz der Ladung

Das bestimmende Merkmal eines Muffelofens ist die "Muffel" selbst – eine Einhausung, die die Probe vom direkten Kontakt mit Heizelementen oder Verbrennungsflammen isoliert.

Dies ist während der Vorbereitung entscheidend, um eine Kontamination durch das Heizmittel oder die Nebenprodukte des Ofens zu verhindern.

Thermische Stabilität für empfindliche Materialien

Biologische Proben oder empfindliche chemische Verbindungen erfordern eine Umgebung, die frei von schnellen thermischen Schwankungen ist.

Der Muffelofen verwendet Metallbleche und Strahlungswärmeübertragung, um die Energie gleichmäßig zu verteilen.

Dies ermöglicht die Vorbereitung hochsensibler Materialien ohne das Risiko von thermischem Schock oder ungleichmäßiger Erwärmung.

Betriebliche Kompromisse und Überlegungen

Grenzen der Chargenverarbeitung

Muffelöfen sind in der Regel für die Chargenverarbeitung und nicht für kontinuierliche Durchflussverfahren ausgelegt.

Dies bedeutet, dass die Vorbereitungsphase zu einem Engpass werden kann, wenn Sie mit großen Mengen an Rohmaterial arbeiten.

Sie müssen Ihren experimentellen Zeitplan so planen, dass Aufheiz- und Abkühlzyklen berücksichtigt werden.

Einfangen von Verunreinigungen

Während die Muffel die Probe vor der Wärmequelle schützt, schließt sie auch alle Ausgasungen der Probe selbst ein.

Wenn Sie Binder oder flüchtige Bestandteile ausbrennen, müssen ausreichende Belüftungs- oder Absaugsysteme überprüft werden.

Das Versäumnis, diese flüchtigen Bestandteile abzuführen, kann zu Kreuzkontaminationen zwischen Proben innerhalb derselben Charge führen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Muffelofen zur Vorbereitung verwenden, sollte Ihr spezifisches Ziel Ihr Protokoll bestimmen:

- Wenn Ihr Hauptaugenmerk auf chemischer Stöchiometrie liegt: Priorisieren Sie die Hochtemperaturvorbehandlung (bis zu 1000 °C), um die vollständige Entfernung von Feuchtigkeit und Karbonaten für eine präzise Zusammensetzungsbasis zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Strukturkeramik liegt: Verwenden Sie den Ofen für das Vorsintern bei moderaten Temperaturen (ca. 800 °C), um Partikel zu binden und Rissbildung während der endgültigen Verdichtung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf biologischen/analytischen Proben liegt: Verlassen Sie sich auf die Strahlungswärme und die Isolationsfähigkeiten des Ofens, um Proben zu veraschen oder Materialien zu trocknen, ohne Verbrennungskontaminationen einzubringen.

Der Muffelofen ist der Torwächter der Integrität Ihres Experiments; die richtige Anwendung während der Vorbereitung eliminiert Variablen, bevor sie zu Fehlern werden.

Zusammenfassungstabelle:

| Vorbereitungsphase | Hauptfunktion | Temperaturbereich | Hauptvorteil |

|---|---|---|---|

| Pulvervorbehandlung | Entfernung von Feuchtigkeit & flüchtigen Bestandteilen | Bis zu 1000 °C | Gewährleistet chemische Reinheit & Stöchiometrie |

| Entkarbonisierung | Zersetzung von Karbonaten | Hohe Temperatur | Schafft stabile Oxidbasen |

| Vorsintern | Erhitzen von Grünlingen | ~800 °C | Verbessert strukturelle Integrität & Verdichtung |

| Veraschen/Trocknen | Strahlungswärmeisolierung | Variabel | Verhindert Kontamination durch Wärmequellen |

Maximieren Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen Ihre experimentellen Daten beeinträchtigen. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Laborvorbereitung entwickelt wurden. Ob Sie eine Standard-Hochtemperaturvorbehandlung oder einen vollständig anpassbaren Ofen für einzigartige stöchiometrische Anforderungen benötigen, unser Team liefert die Präzision, die Sie benötigen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Wanying Wang, Yuan Li. Redox control of the partitioning of platinum and palladium into magmatic sulfide liquids. DOI: 10.1038/s43247-024-01366-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie funktioniert ein Muffelofen und in welchem Temperaturbereich arbeitet er? Entdecken Sie seine Hochtemperaturpräzision

- Was ist die primäre technische Funktion eines Muffelofens bei der CoMn2O4-Synthese? Präzise Nano-Spinell-Kalzinierung erreichen

- Welche kritische Testumgebung bietet eine Hochtemperatur-Muffelofen für die Harzabbrandanalyse?

- Was ist die Funktion eines Labor-Muffelofens bei der Herstellung von BiVO4-Nanosheets? Optimieren Sie Ihre Materialleistung

- Warum ist die Temperaturregelung eines Muffelofens für ZnO-Nanomaterialien entscheidend? Optimale ZnO-Kalzinierung erreichen

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Was ist die Funktion eines Labor-Programmierofens bei der Biomasse-Näherungsanalyse? Optimieren Sie Ihre Brennstoffcharakterisierung

- Welche Temperaturbereiche werden für verschiedene Muffelofenanwendungen verwendet? Optimieren Sie Ihre Wärmeprozesse mit KINTEK