In der Praxis werden die Temperaturen von Muffelöfen direkt auf die gewünschte Materialumwandlung abgestimmt. Standardmodelle, die bis zu 1100 °C arbeiten, eignen sich für Prozesse wie Veraschung und einfache Wärmebehandlung, während Hochtemperaturofen bis zu 1500 °C bis 1800 °C für anspruchsvolle Anwendungen wie Metallurgie, das Brennen von Hochleistungskeramiken und Sintern reichen.

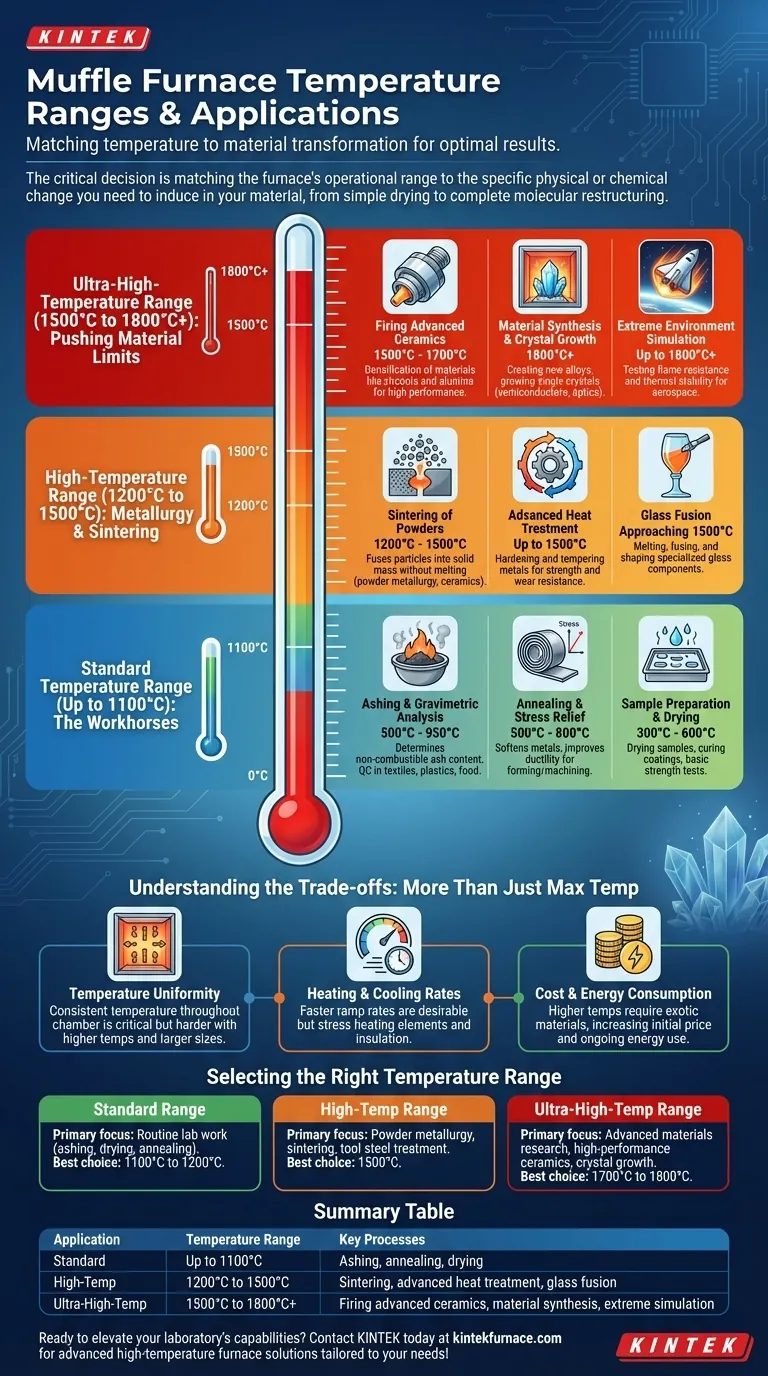

Die Wahl eines Muffelofens geht über seine maximale Temperaturbeständigkeit hinaus. Die entscheidende Frage ist, den Betriebsbereich des Ofens auf die spezifische physikalische oder chemische Veränderung abzustimmen, die Sie in Ihrem Material induzieren möchten, von einfacher Trocknung bis hin zur vollständigen molekularen Umstrukturierung.

Standardtemperaturbereich (bis 1100 °C): Die Arbeitspferde

Öfen dieser Kategorie sind am häufigsten in allgemeinen Labor- und leichten Industrieumgebungen anzutreffen. Sie sind auf Zuverlässigkeit und Präzision bei routinemäßigen thermischen Verarbeitungsschritten ausgelegt.

Veraschung und gravimetrische Analyse

Temperaturen typischerweise zwischen 500 °C und 950 °C werden für die Veraschung verwendet. Bei diesem Prozess wird das gesamte organische Material abgebrannt, um den nicht brennbaren Aschegehalt zu bestimmen.

Dies ist ein entscheidender Schritt in der Qualitätskontrolle in Branchen wie Textilien, Kunststoffe und Lebensmittelwissenschaft zur Analyse der Materialzusammensetzung.

Glühen und Entspannen

Bei Metallen wird das Glühen bei niedrigeren Temperaturen durchgeführt, oft zwischen 500 °C und 800 °C. Diese Wärmebehandlung macht das Material weicher, baut innere Spannungen ab und verbessert die Duktilität.

Dies erleichtert die Weiterverarbeitung des Metalls in nachfolgenden Formgebungs- oder Bearbeitungsschritten.

Probenvorbereitung und Trocknung

Der untere Bereich dieses Spektrums, von 300 °C bis 600 °C, ist ideal zum Trocknen von Proben, Aushärten von Beschichtungen oder Durchführen grundlegender Materialfestigkeitstests in Branchen von Farben bis Kunststoffen.

Hochtemperaturbereich (1200 °C bis 1500 °C): Metallurgie und Sintern

Dieser Bereich geht von der grundlegenden Vorbereitung in den Bereich der Materialumwandlung über, in dem die grundlegenden Eigenschaften von Materialien absichtlich verändert werden.

Sintern von Pulvern

Beim Sintern wird Hitze verwendet, um Partikel miteinander zu verschmelzen, ohne sie zu schmelzen, wodurch eine feste, zusammenhängende Masse entsteht. Dies ist ein Kernprozess in der Pulvermetallurgie und Keramikherstellung.

Temperaturen zwischen 1200 °C und 1500 °C sind erforderlich, um viele gängige Metallpulver und technische Keramiken zu sintern.

Fortschrittliche Wärmebehandlung

Dieser Bereich ermöglicht aggressivere Wärmebehandlungen für Metalle, wie Härten und Anlassen, die die Festigkeit und Verschleißfestigkeit erheblich erhöhen. Diese Prozesse sind grundlegend für den Werkzeug- und Formenbau.

Glasschmelzen

In der Glasindustrie werden Temperaturen nahe 1500 °C zum Schmelzen, Verschmelzen und Formen spezieller Glasbauteile verwendet.

Ultra-Hochtemperaturbereich (1500 °C bis 1800 °C+): Die Grenzen der Materialien erweitern

Diese Öfen, die für fortgeschrittene Forschung und spezialisierte Produktion reserviert sind, arbeiten an der Grenze der Materialwissenschaft.

Brennen von Hochleistungskeramiken

Materialien wie Zirkonoxid und Aluminiumoxid benötigen Temperaturen von 1500 °C bis 1700 °C, um eine vollständige Verdichtung zu erreichen und ihre einzigartigen Hochleistungseigenschaften zu entwickeln.

Materialsynthese und Kristallwachstum

Die Herstellung völlig neuer Legierungen oder das Züchten von Einkristallen für Halbleiter und Optik erfordert die extreme, präzise kontrollierte Hitze von Öfen, die 1800 °C oder mehr erreichen können.

Simulation extremer Umgebungen

In der Luft- und Raumfahrt werden diese Öfen verwendet, um die Flammbeständigkeit und thermische Stabilität von Komponenten zu testen, indem die brutalen Bedingungen eines Wiedereintritts in die Atmosphäre oder eines Triebwerksabzugs simuliert werden.

Die Kompromisse verstehen: Mehr als nur die maximale Temperatur

Die Auswahl des richtigen Ofens beinhaltet die Abwägung von Leistungseigenschaften, da eine höhere Maximaltemperatur erhebliche technische Komplexitäten mit sich bringt.

Temperaturhomogenität

Eine gleichmäßige Temperatur im gesamten Heizraum ist für zuverlässige Ergebnisse entscheidend. Größere Kammern und höhere Temperaturen machen die Temperaturhomogenität schwieriger und teurer zu erreichen.

Auf- und Abkühlraten

Die Geschwindigkeit, mit der ein Ofen seinen Sollwert erreichen und abkühlen kann (Rampenrate), ist ein Schlüsselfaktor. Schnellere Raten sind wünschenswert, belasten jedoch Heizelemente und Isolierung stark, was Kosten und Wartung erhöht.

Kosten und Energieverbrauch

Höhere Temperaturkapazitäten erfordern exotischere Materialien für Heizelemente (z. B. Molybdändisilizid) und dickere, mehrschichtige Isolierung. Dies führt zu einem dramatischen Anstieg sowohl des Anschaffungspreises als auch des laufenden Energieverbrauchs.

Auswahl des richtigen Temperaturbereichs für Ihre Anwendung

Nutzen Sie Ihre Hauptanwendung als entscheidenden Faktor, um sicherzustellen, dass Sie in die richtige Kapazität investieren, ohne unnötige Temperaturreserven zu überbezahlen.

- Wenn Ihr Schwerpunkt auf routinemäßigen Laborarbeiten wie Veraschung, Trocknung oder einfachem Glühen von Metallen liegt: Ein Standardofen mit einer Maximaltemperatur von 1100 °C bis 1200 °C ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Schwerpunkt auf Pulvermetallurgie, dem Sintern gängiger Keramiken oder der Behandlung von Werkzeugstahl liegt: Ein Hochtemperaturofen, der 1500 °C erreichen kann, ist erforderlich, um die erforderlichen Materialumwandlungen zu erreichen.

- Wenn Ihr Schwerpunkt auf der Erforschung neuer Materialien, der Entwicklung von Hochleistungskeramiken oder dem Kristallwachstum liegt: Ein Ultra-Hochtemperaturofen mit einer Nennleistung von 1700 °C bis 1800 °C ist erforderlich, um mit diesen anspruchsvollen Materialien arbeiten zu können.

Letztendlich ist der richtige Muffelofen derjenige, dessen Temperaturbereich die spezifische Materialwissenschaft, die Sie durchführen möchten, zuverlässig ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Temperaturbereich | Schlüsselprozesse |

|---|---|---|

| Standard | Bis zu 1100 °C | Veraschung, Glühen, Trocknen |

| Hochtemperatur | 1200 °C bis 1500 °C | Sintern, fortschrittliche Wärmebehandlung, Glasschmelzen |

| Ultra-Hochtemperatur | 1500 °C bis 1800 °C+ | Brennen von Hochleistungskeramiken, Materialsynthese, extreme Simulation |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem Muffelofen zu erweitern, der genau auf Ihre Bedürfnisse zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohöfen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Effizienz, Präzision und Zuverlässigkeit liefern. Geben Sie sich nicht mit einer Einheitslösung zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen