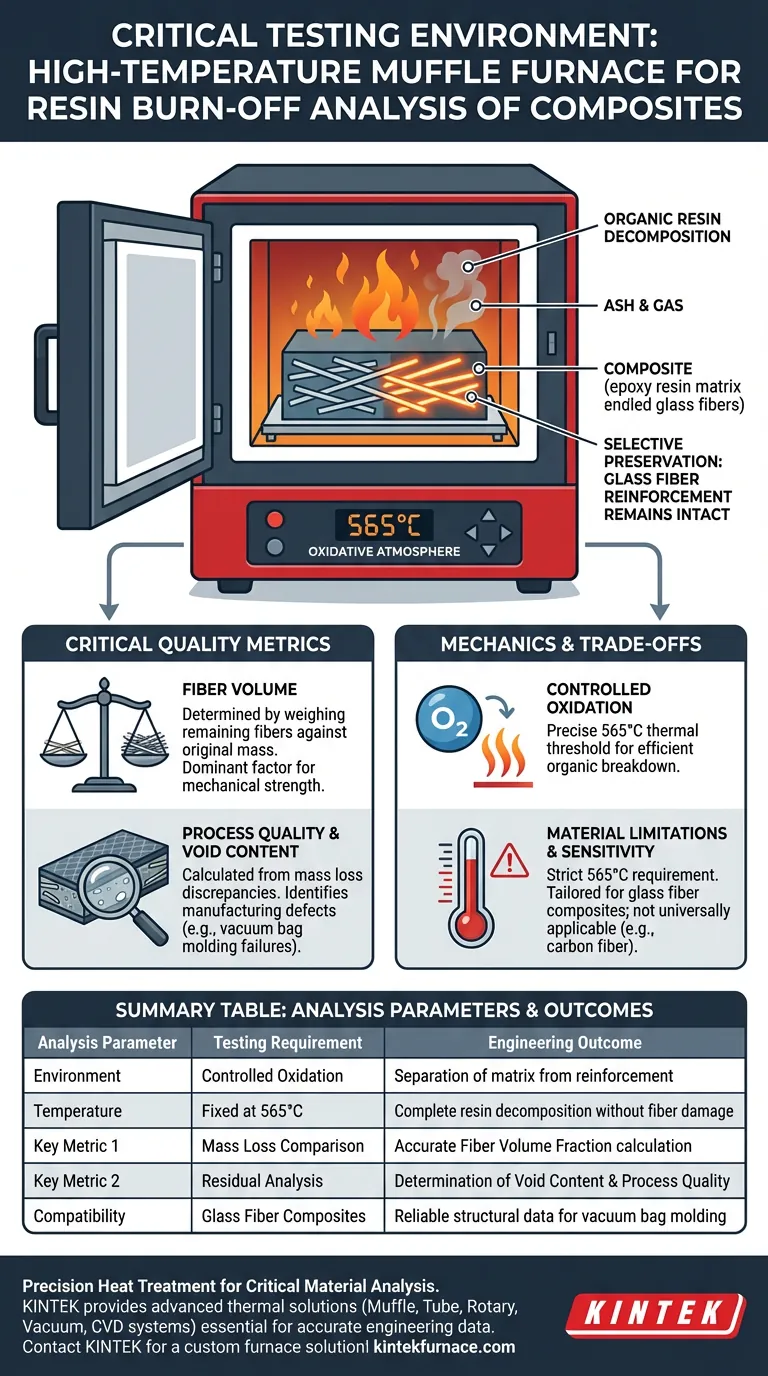

Ein Hochtemperatur-Muffelofen bietet eine streng kontrollierte oxidative Umgebung, die speziell kalibriert ist, um die Komponenten von Verbundwerkstoffen zu trennen. Durch die Aufrechterhaltung einer präzisen, konstanten Temperatur von etwa 565 °C ermöglicht der Ofen die vollständige Zersetzung und Entfernung der Epoxidharzmatrix, während die strukturelle Integrität der Glasfaserverstärkung erhalten bleibt.

Der Kernwert dieser Umgebung liegt in ihrer Fähigkeit, die Verstärkung von der Matrix zu isolieren. Durch den Vergleich der Probenmasse vor und nach dem Ausbrennen können Techniker den Hohlraumgehalt und den Faseranteil – die entscheidenden Kennzahlen zur Bewertung der Qualität des Vakuumbeutelformverfahrens – genau berechnen.

Die Mechanik der Harzzersetzung

Kontrollierte Oxidation

Der Muffelofen erhitzt das Material nicht einfach nur; er erzeugt eine oxidative Atmosphäre bei einem bestimmten thermischen Schwellenwert.

Bei etwa 565 °C zersetzen sich die organischen Verbindungen im Epoxidharz effizient.

Diese Temperatur ist entscheidend, da sie die vollständige Entfernung organischer Substanzen gewährleistet, ähnlich wie Umweltsamples zur Entfernung von Schadstoffen behandelt werden, hier jedoch zur Strukturanalyse angewendet.

Selektive Konservierung

Die Testumgebung ist auf Selektivität ausgelegt.

Während die Hitze ausreicht, um die Harzmatrix zu Asche und Gas zu verwandeln, wird sie sorgfältig begrenzt, um Schäden an der Glasfaserverstärkung zu verhindern.

Die Fasern bleiben intakt, sodass sie nach Abschluss des Prozesses isoliert gewogen und analysiert werden können.

Kritische Qualitätskennzahlen

Bestimmung des Faseranteils

Das Hauptergebnis dieser Analyse ist der Faseranteil.

Durch Messung der Masse der verbleibenden Glasfasern im Verhältnis zur ursprünglichen Probenmasse ermitteln Ingenieure, wie viel des Verbundwerkstoffs tatsächliche Verstärkung und wie viel Bindemittel ist.

Dieses Verhältnis ist der dominierende Faktor für die mechanische Festigkeit und Steifigkeit des Endprodukts.

Bewertung der Prozessqualität

Die aus dem Muffelofen gewonnenen Daten verdeutlichen die Effektivität der Fertigungstechnik, insbesondere des Vakuumbeutelformens.

Abweichungen im Massenverlust ermöglichen es Technikern, den Hohlraumgehalt – winzige Lufteinschlüsse im Material – zu berechnen.

Ein hoher Hohlraumgehalt weist in der Regel auf einen Fehler im Formprozess hin, wie z. B. unzureichenden Druck oder schlechten Harzfluss.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Die strenge Temperaturkontrolle ist keine bloße Empfehlung; sie ist eine zwingende Anforderung.

Wenn die Temperatur signifikant unter 565 °C fällt, brennt das Harz möglicherweise nicht vollständig ab, was zu künstlich hohen Massenmessungen und falschen Faseranteilsberechnungen führt.

Umgekehrt könnten übermäßige Temperaturen die Glasfasern potenziell schädigen oder ihre Masse verändern, wodurch die Daten ungültig werden.

Materialbeschränkungen

Diese spezielle oxidative Umgebung ist für Glasfaserverbundwerkstoffe maßgeschneidert.

Sie beruht auf der Tatsache, dass Glas Temperaturen standhält, die Epoxid zerstören.

Diese Methode kann nicht blind auf alle Verbundwerkstoffe (wie z. B. Kohlefaser) angewendet werden, ohne die Atmosphäre oder Temperatur anzupassen, da die Verstärkung selbst oxidieren und verbrennen könnte.

Die richtige Wahl für Ihr Ziel treffen

Um den Muffelofen effektiv für Ihre spezifische Analyse zu nutzen, berücksichtigen Sie diese strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Strukturanalyse liegt: Priorisieren Sie die Genauigkeit des Faseranteils, da dieser direkt mit der theoretischen Festigkeit der Komponente korreliert.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle der Fertigung liegt: Konzentrieren Sie sich auf die Berechnung des Hohlraumgehalts, um Prozessfehler in der Vakuumbeutelformungsphase zu identifizieren.

Der Muffelofen verwandelt einen komplexen Verbundwerkstoff in messbare Bestandteile und macht Rohmaterial zu umsetzbaren Ingenieurdaten.

Zusammenfassungstabelle:

| Analyseparameter | Testanforderung | Ingenieurergebnis |

|---|---|---|

| Umgebung | Kontrollierte Oxidation | Trennung von Matrix und Verstärkung |

| Temperatur | Fest bei 565 °C | Vollständige Harzzersetzung ohne Faserschäden |

| Schlüsselmetrik 1 | Massenverlustvergleich | Genaue Berechnung des Faseranteils |

| Schlüsselmetrik 2 | Restanalyse | Bestimmung des Hohlraumgehalts & der Prozessqualität |

| Kompatibilität | Glasfaserverbundwerkstoffe | Zuverlässige Strukturdaten für Vakuumbeutelformung |

Präzise Wärmebehandlung für kritische Materialanalysen

Erschließen Sie das volle Potenzial Ihrer Verbundwerkstofftests mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar an Ihre spezifischen Laboranforderungen.

Ob Sie den Faseranteil bestimmen oder den Hohlraumgehalt minimieren müssen, unsere Geräte bieten die thermische Stabilität und atmosphärische Kontrolle, die für genaue Ingenieurdaten unerlässlich sind. Stärken Sie Ihren Qualitätskontrollprozess noch heute – Kontaktieren Sie KINTEK für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Nur Hafzareen Md Hanafiah, Mark Ovinis. Significant Effect of Vacuum Bagging Processing on Inter-Laminar Shear Strength and Voids of Composite in Oven Cure. DOI: 10.37934/araset.37.1.6981

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Hauptbranchen nutzen Muffelöfen? Unerlässlich für saubere Hitze in Laboren und der Fertigung

- Welche Materialien werden beim Bau von Muffelöfen verwendet, um Langlebigkeit zu gewährleisten? Entdecken Sie die Schlüsselkomponenten für langanhaltende Leistung

- Wie verbessert fortschrittliche Technologie in Muffelöfen deren Leistung in pharmazeutischen Anwendungen? Steigern Sie Präzision und Reinheit in Pharmalaboren

- Welche Rolle spielen Muffel- oder Rohröfen bei der Herstellung von Kohlenstoffnitrid? Optimieren Sie Ihre thermische Polymerisation

- Was sind typische Wärmebehandlungsanwendungen für Kammeröfen? Entdecken Sie vielseitige Lösungen für Metalle und Materialien

- Wie verbessert das eingebaute Belüftungssystem eines Muffelofens die Leistung? Steigern Sie Haltbarkeit und Sicherheit in Ihrem Labor

- Was sind die Betriebsmerkmale von Kastenhochtemperatur-Widerstandsöfen? Präzision, Vielseitigkeit und Zuverlässigkeit erreichen

- Was ist der Zweck der Muffelofen? Reine, Hochtemperaturprozesse erzielen