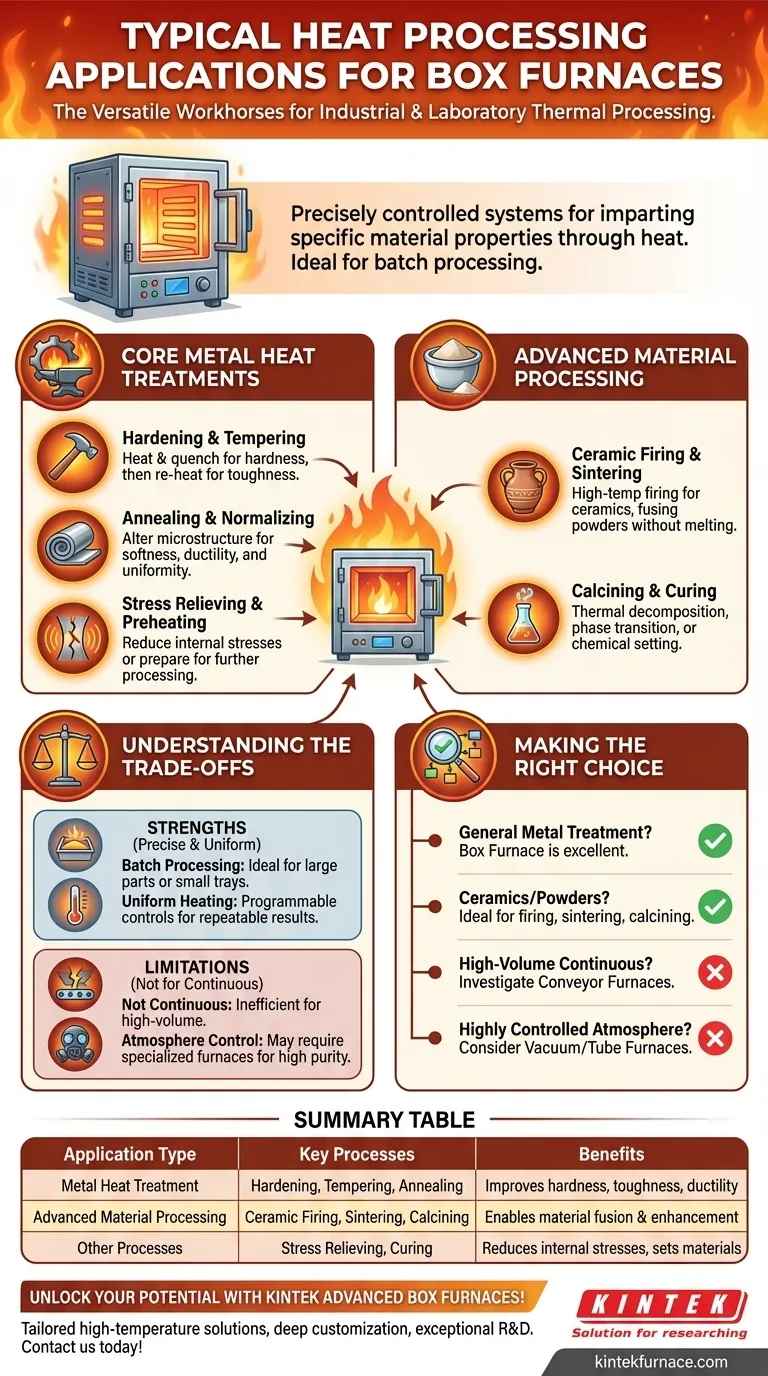

Kammeröfen sind die vielseitigen Arbeitspferde der industriellen und Laboreinsätze in der thermischen Verarbeitung, bekannt für ihre Fähigkeit, eine breite Palette von Anwendungen zu bewältigen. Ihre Kernfunktionen umfassen die Wärmebehandlung von Metallen durch Prozesse wie Härten, Glühen und Anlassen, sowie die fortgeschrittene Materialverarbeitung wie Keramikbrennen, Sintern und Kalzinieren.

Der Schlüssel zum Verständnis eines Kammerofens liegt darin, ihn nicht nur als Ofen, sondern als ein hochkontrolliertes System zu sehen, das spezifische Materialeigenschaften durch Wärme verleiht. Sein Wert liegt in seiner Fähigkeit, präzise, gleichmäßige hohe Temperaturen für eine Charge von Teilen zu liefern, was ihn zu einem grundlegenden Werkzeug in der Metallurgie, Materialwissenschaft und Fertigung macht.

Grundlegende Wärmebehandlungsverfahren für Metalle

Eine primäre Aufgabe des Kammerofens ist die präzise Modifikation der Metalleigenschaften. Diese Öfen sind für die hohen Temperaturen und kontrollierten Heiz-/Kühlzyklen ausgelegt, die diese metallurgischen Prozesse erfordern.

Härten und Anlassen

Härten beinhaltet das Erhitzen von Stahl auf eine kritische Temperatur und anschließend das schnelle Abkühlen (Abschrecken), um seine Härte und Verschleißfestigkeit zu erhöhen.

Dieser Prozess hinterlässt das Metall jedoch oft spröde. Anlassen ist eine nachfolgende, bei niedrigerer Temperatur durchgeführte Wärmebehandlung, die diese Sprödigkeit reduziert und die Zähigkeit verbessert, wodurch das Teil für seinen Endzweck langlebig wird.

Glühen und Normalisieren

Glühen ist ein Prozess, der die Mikrostruktur eines Materials verändert, um es weicher und duktiler zu machen. Dies ist entscheidend, um innere Spannungen aus früheren Operationen (wie Kaltumformung oder Schweißen) abzubauen, die Bearbeitbarkeit zu verbessern und die Kornstruktur zu verfeinern.

Normalisieren ist ein ähnlicher Prozess, der bei Eisenlegierungen angewendet wird, um die Korngröße zu verfeinern und eine gleichmäßigere, wünschenswertere Mikrostruktur nach Operationen wie Schmieden oder Walzen zu erzeugen.

Spannungsarmglühen und Vorwärmen

Spannungsarmglühen ist ein Niedertemperaturprozess, der verwendet wird, um innere Spannungen in Teilen, insbesondere in geschweißten Konstruktionen und komplexen bearbeiteten Komponenten, zu reduzieren, ohne deren Kerneigenschaften wesentlich zu verändern.

Vorwärmen ist das Anwenden von Wärme auf ein Teil vor der weiteren Verarbeitung, wie Schweißen oder Schmieden. Zum Beispiel werden große Schmiedegesenke oft in einem Kammerofen vorgewärmt, um einen Thermoschock zu verhindern und ihre Lebensdauer zu verlängern.

Fortgeschrittene Material- und Komponentenverarbeitung

Über die traditionelle Metallurgie hinaus macht die präzise Temperaturregelung von Kammeröfen sie unverzichtbar für die Bearbeitung einer Vielzahl anderer Materialien.

Keramikbrennen und Sintern

Die Hochtemperaturfähigkeiten von Kammeröfen, wobei einige Modelle 3000°F überschreiten, machen sie ideal für das Brennen von Keramik und Glas in Labor-, Kunst- und Industrieumgebungen.

Sie werden auch zum Sintern verwendet, einem Prozess, der Wärme nutzt, um pulverförmige Materialien – wie Metalle oder Keramiken – zu einer festen, kohärenten Masse zu verschmelzen, ohne sie zu schmelzen. Dies ist grundlegend für die Pulvermetallurgie.

Kalzinieren und Aushärten

Kalzinieren ist eine thermische Behandlung, die eine Zersetzung, Phasenübergänge oder die Entfernung eines flüchtigen Anteils aus einem Material bewirkt. Es ist ein üblicher Schritt bei der Herstellung von Zement, Kalk und bestimmten Katalysatoren.

Aushärten verwendet einen Kammerofen, um Wärme zuzuführen, um eine chemische Reaktion auszulösen, die Materialien wie Polymere, Verbundwerkstoffe, Beschichtungen und Klebstoffe fixiert oder „aushärtet“, um sicherzustellen, dass sie ihre endgültige gewünschte Festigkeit und Stabilität erreichen.

Die Kompromisse verstehen

Ein Kammerofen ist ein außergewöhnliches Werkzeug, aber seine Effektivität hängt davon ab, ihn korrekt an den betrieblichen Bedarf anzupassen. Das Verständnis seiner Konstruktionsstärken und -beschränkungen ist entscheidend.

Stärke: Chargenverarbeitung

Das grundlegende Design eines Kammerofens ist für die Chargenverarbeitung ausgelegt. Sie beladen eine Reihe von Teilen, führen einen thermischen Zyklus durch und entladen sie dann. Dies ist ideal für die Behandlung einzelner großer Teile (wie Schmiedestücke oder Fertigungen) oder Schalen kleinerer Komponenten.

Stärke: Präzise und gleichmäßige Erwärmung

Moderne Kammeröfen verfügen über voll programmierbare Steuerungen und strategisch platzierte Heizelemente, um eine hochgradig gleichmäßige Temperatur im gesamten Kammerbereich zu gewährleisten. Diese Präzision ermöglicht die wiederholbaren, qualitativ hochwertigen Ergebnisse, die für Anwendungen in der Luft- und Raumfahrt, Automobilindustrie und Elektronik erforderlich sind.

Einschränkung: Nicht für die kontinuierliche Produktion

Die Chargennatur eines Kammerofens macht ihn ineffizient für die hochvolumige, kontinuierliche Fertigung. Dafür ist ein Durchlaufofen oder ein kontinuierlicher Bandofen, bei dem sich Teile stetig durch verschiedene Heizzonen bewegen, die geeignete Wahl.

Einschränkung: Atmosphäre-Kontrolle

Obwohl einige Kammeröfen für modifizierte Atmosphären (z.B. Inertgas-Spülung) ausgerüstet werden können, sind sie nicht von Natur aus für die strengen, hochreinen Umgebungen konzipiert, die für bestimmte empfindliche Prozesse erforderlich sind. Für Anwendungen, die eine strikte atmosphärische Reinheit oder ein Hochvakuum erfordern, ist ein spezialisierter Vakuumofen oder Rohrofen notwendig.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige thermische Verarbeitungsanlage auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Metallwärmebehandlung liegt: Ein Kammerofen ist eine ausgezeichnete und flexible Wahl für Chargenprozesse wie Härten, Glühen und Anlassen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Keramik oder pulverförmigen Materialien liegt: Die Hochtemperaturfähigkeiten und die gleichmäßige Erwärmung eines Kammerofens machen ihn ideal zum Brennen, Sintern und Kalzinieren.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Produktion liegt: Sie sollten einen Durchlauf- oder kontinuierlichen Bandofen in Betracht ziehen, der für Ihre spezifischen Durchsatzanforderungen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer hochkontrollierten, reinen Atmosphäre liegt: Ein spezialisierter Vakuumofen oder Rohrofen bietet die notwendige Umgebungssteuerung, die ein Standard-Kammerofen nicht bieten kann.

Letztendlich ist die Wahl eines Kammerofens eine Entscheidung für eine robuste, wiederholbare thermische Verarbeitung für eine vielfältige Auswahl an Materialien und Teilen.

Zusammenfassungstabelle:

| Anwendungstyp | Schlüsselprozesse | Vorteile |

|---|---|---|

| Metallwärmebehandlung | Härten, Anlassen, Glühen | Verbessert Härte, Zähigkeit und Duktilität |

| Fortgeschrittene Materialverarbeitung | Keramikbrennen, Sintern, Kalzinieren | Ermöglicht Materialfusion und Eigenschaftsverbesserung |

| Andere Prozesse | Spannungsarmglühen, Aushärten | Reduziert innere Spannungen und fixiert Materialien |

Erschließen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Kammeröfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um Ihre Effizienz zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation