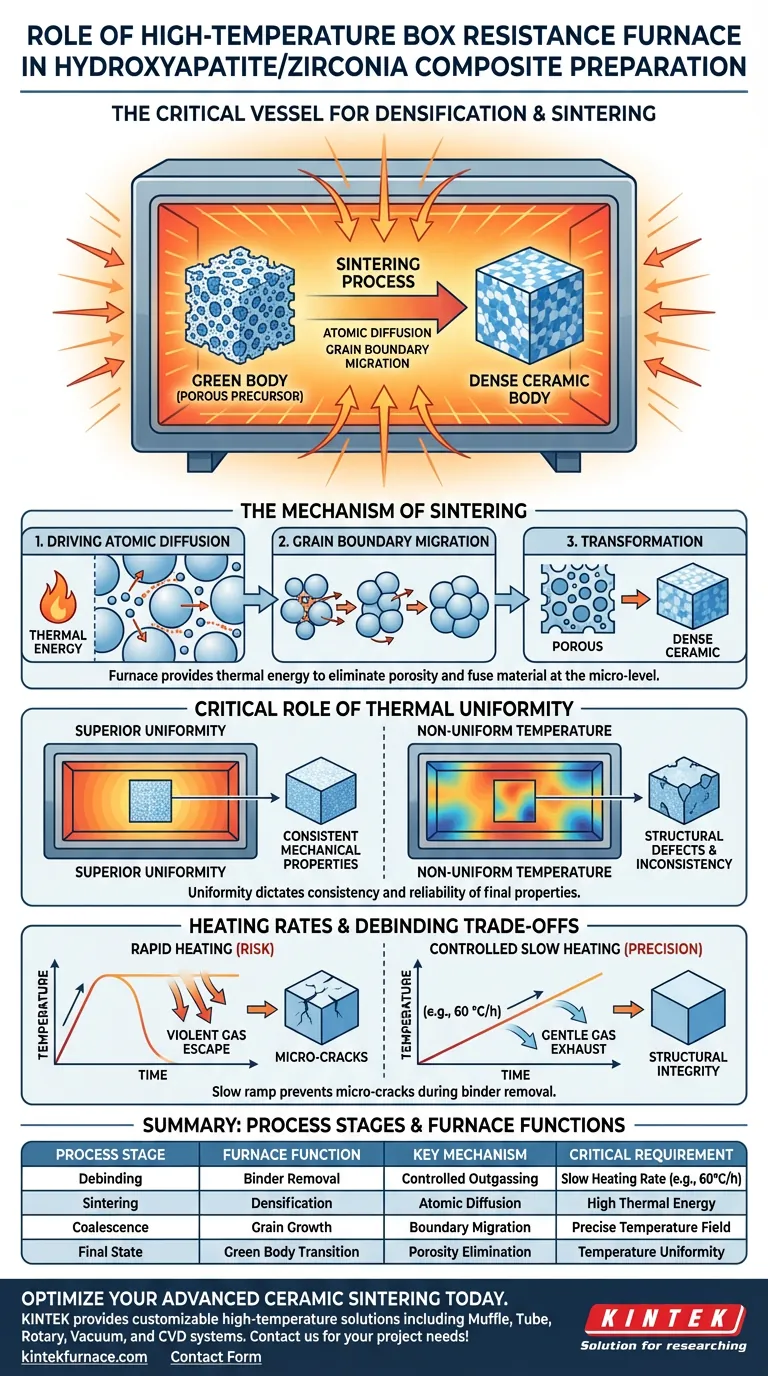

Der Hochtemperatur-Kammerwiderstandsofen fungiert als entscheidendes Gefäß für die Verdichtung. Er liefert die streng kontrollierte thermische Umgebung, die notwendig ist, um einen porösen „Grünkörper“ aus Hydroxylapatit und Zirkonoxid in ein festes, dichtes Keramikkomposit umzuwandeln. Dieser Prozess, bekannt als Sintern, beruht auf der Fähigkeit des Ofens, spezifische hohe Temperaturen aufrechtzuerhalten, um das Material auf mikroskopischer Ebene zu verschmelzen.

Der Ofen liefert die thermische Energie, die für die Atomdiffusion und die Korngrenzenwanderung erforderlich ist, und eliminiert effektiv die Porosität zwischen den Pulverpartikeln. Folglich bestimmt die Gleichmäßigkeit des Temperaturfeldes des Ofens direkt die Konsistenz und Zuverlässigkeit der endgültigen mechanischen Eigenschaften des Komposits.

Der Mechanismus des Sinterns

Die Hauptfunktion des Muffelofens besteht darin, die physikalische Umwandlung des Materials von einem lockeren Pulverpressling in einen einheitlichen Festkörper zu ermöglichen.

Förderung der Atomdiffusion

Im Inneren der Ofenkammer wirkt die thermische Energie als Katalysator für die Bewegung auf atomarer Ebene.

Bei bestimmten hohen Temperaturen treibt diese Energie die Atomdiffusion an, wodurch sich Atome über die Grenzen der Hydroxylapatit- und Zirkonoxid-Pulverpartikel bewegen.

Korngrenzenwanderung

Während die Diffusion beschleunigt, erleichtert die Ofenumgebung die Korngrenzenwanderung.

Dieser Prozess ermöglicht es einzelnen Körnern im Pulver, zu verschmelzen und zu wachsen. Diese Wanderung ist entscheidend für das Schließen der Lücken (Poren) zwischen den Partikeln.

Umwandlung vom Grünkörper zu Keramik

Das ultimative Ziel dieser Wärmebehandlung ist die Umwandlung des „Grünkörpers“ (des gepressten, porösen Vorläufers).

Durch die anhaltende Hitze des Ofens verliert das Material seine poröse Natur und wird zu einem dichten Keramikkörper, der die für die Leistung erforderlichen Struktureigenschaften erreicht.

Die entscheidende Rolle der thermischen Gleichmäßigkeit

Während die Wärmeerzeugung die Grundfunktion des Ofens ist, liegt sein *Wert* darin, wie gleichmäßig diese Wärme verteilt wird.

Gewährleistung mechanischer Konsistenz

Die primäre Referenz hebt hervor, dass die überlegene Gleichmäßigkeit des Temperaturfeldes der Kammer nicht verhandelbar ist.

Wenn die Temperatur in der Ofenkammer variiert, variiert die Geschwindigkeit der Atomdiffusion im Komposit-Sample.

Verhinderung von Strukturdefekten

Ein gleichmäßiges thermisches Feld stellt sicher, dass die Verdichtung im gesamten Material gleichmäßig erfolgt.

Ohne diese Gleichmäßigkeit leidet das Hydroxylapatit/Zirkonoxid-Komposit unter inkonsistenten mechanischen Eigenschaften, was zu Schwachstellen führt, wo das Sintern unvollständig war.

Verständnis der Kompromisse: Aufheizraten und Entbinden

Während der Schwerpunkt auf dem Sintern liegt, spielt der Ofen auch in der früheren „Entbindungs“-Phase eine entscheidende Rolle, bei der unsachgemäße Bedienung das Material zerstören kann.

Das Risiko einer schnellen Erwärmung

Vor dem vollständigen Sintern müssen restliche organische Bindemittel aus dem Komposit entfernt werden.

Wenn die Ofentemperatur zu schnell ansteigt, entweichen die durch zersetzende Bindemittel entstehenden Gase heftig zwischen den Zirkonoxidpartikeln.

Verhinderung von Mikrorissen

Um dies zu mildern, muss der Ofen extrem langsame, kontrollierte Aufheizraten (z. B. 60 °C/h) ermöglichen.

Diese langsame Rampe verhindert die Bildung von Mikrorissen und gewährleistet die strukturelle Integrität des Bauteils, bevor es überhaupt Sintertemperaturen erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Herstellung von Hydroxylapatit/Zirkonoxid-Kompositen erfordert ein Gleichgewicht zwischen hoher Hitze für das Sintern und präziser Kontrolle für die strukturelle Integrität.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Priorisieren Sie einen Ofen mit einem zertifizierten, hochgradig gleichmäßigen Temperaturfeld, um eine gleichmäßige Verdichtung im gesamten Keramikkörper zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofen programmierbare Heizraten mit geringer Geschwindigkeit ermöglicht, um das sanfte Entweichen von Bindemittelgasen zu erleichtern, ohne Mikrorisse zu verursachen.

Der Erfolg hängt nicht nur vom Erreichen der Zieltemperatur ab, sondern auch von der Gleichmäßigkeit der Wärme und der Präzision der Rampenrate, mit der diese erreicht wird.

Zusammenfassungstabelle:

| Prozessstufe | Ofenfunktion | Schlüsselmechanismus | Kritische Anforderung |

|---|---|---|---|

| Entbinden | Binderentfernung | Kontrollierte Entgasung | Langsame Aufheizrate (z. B. 60 °C/h) |

| Sintern | Verdichtung | Atomdiffusion | Hohe thermische Energie |

| Verschmelzung | Kornwachstum | Grenzflächenwanderung | Präzises Temperaturfeld |

| Endzustand | Übergang vom Grünkörper | Porositätseliminierung | Temperaturgleichmäßigkeit |

Optimieren Sie noch heute Ihr fortschrittliches Keramiksintern

Präzision ist der Unterschied zwischen einem langlebigen Komposit und einem strukturellen Versagen. KINTEK bietet branchenführende Hochtemperatur-Wärmelösungen, die speziell für anspruchsvolle Materialwissenschaftsanwendungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Rampenraten und Gleichmäßigkeitsstandards zu erfüllen.

Ob Sie Hydroxylapatit/Zirkonoxid-Komposite oder fortschrittliche Biokeramiken herstellen, KINTEK stellt sicher, dass Ihr Labor für den Erfolg ausgestattet ist. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist die Wärmebehandlung von Kaolin in einem Muffelofen für die Herstellung von AAMs erforderlich? Hochleistungsbindemittel freischalten

- Wie erleichtert ein Muffelofensystem, das mit einer Stickstoffgasversorgung integriert ist, die Herstellung von Biokohle?

- Was sind die Standard-Spezifikationen von Kammeröfen? Erzielen Sie zuverlässige, gleichmäßige Hitze für Ihr Labor

- Welche Rolle spielt ein Muffelofen bei pharmazeutischen Anwendungen? Gewährleistung der Arzneimittelreinheit und -konformität

- Welche Rolle spielt ein Labormuffelofen bei der Modifizierung von mesoporösen Silikatträgern für die Medikamentenbeladung?

- Was ist die Funktion eines Muffelofens bei der ZnNPs-Synthese? Reines, kristallines Zinkoxid erzielen

- Wie sollte die Ofentür während des Betriebs gehandhabt werden? Sorgen Sie für einen sicheren Betrieb und verhindern Sie Schäden.

- Wie werden Kastenförmige Widerstandsofen in der Entwicklung von Verbundwerkstoffen eingesetzt? Unerlässlich für präzise Wärmebehandlung